摘要

缺陷形成是選擇性激光熔煉(SLM)中普遍存在的問題。本文綜述了SLM中缺陷的形成機製。總結了近年來在缺陷發現和分類方麵的研究成果,分析了氣孔、不完全熔合孔、裂紋等常見缺陷的形成機理。討論了工藝參數對缺陷形成的影響以及缺陷形成對零件力學性能的影響。在此基礎上,提出了SLM中缺陷抑製與控製的策略。

簡介

增材製造(Additive manufacturing, AM)是一種利用三維模型數據逐層製造零件的方法。AM是一種“自下而上”的方法,與通常被稱為“自上而下”的傳統減法製造方法相反[1,2].AM方法不需要傳統的工具、夾具和複雜的程序。因此,它可以在快速的設計到製造周期內經濟地製造具有複雜幾何形狀的定製零件。隨著高能光束的發展,製造高性能金屬零件成為可能。AM方法由於其獨特的優勢,在航空航天、醫療器械、軍事和汽車等許多行業得到了廣泛的應用[3.- - - - - -5].

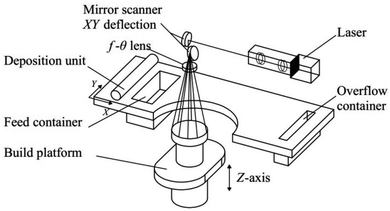

選擇性激光熔煉(SLM)是增材製造技術中的一種。它相對成熟,一直是金屬零件製造的研究重點[6].一個典型SLM設置的示意圖布局如圖所示。1[7].在SLM過程中,從CAD模型中提供數據,然後將其切片成薄層。每個切片層進一步發展與適當的掃描路徑。通過掃描鏡,激光束有選擇地掃描並熔化先前鋪設在襯底上的粉末,根據開發的掃描路徑。一層完成後,將建築平台降低相當於一層厚度的量,並鋪設新的一層粉末。這個過程一直重複,直到整個部分完成。迄今為止,SLM工藝能夠用不同的材料粉末製造金屬零件,如鈦合金[7,8],鎳基高溫合金[9,10]、鋁合金[11,12]和不鏽鋼[13,14].

典型的SLM設置的示意圖布局[7]

盡管SLM工藝在製造複雜零件時具有很高的材料利用率[15],它受激光能量輸入和掃描速度、掃描策略、粉末材料、粉末尺寸和形貌等多種因素的影響。SLM過程包含複雜的物理過程,如激光能量的吸收和傳輸[16],材料的快速熔化與凝固,組織演化[17,18,在熔池中流動[19]、物料蒸發[20.].從而在工藝過程中受到上述因素的影響,形成氣孔、不完全熔合孔、裂紋、雜質等缺陷。這些缺陷不利於零件的機械和物理性能,進而限製了SLM的應用[21- - - - - -24].

由於缺陷形成是SLM過程中的一個關鍵問題,研究的方向是理解和抑製缺陷形成[7,24- - - - - -36].本文綜述了SLM常見缺陷(如氣孔、不完全熔合孔和裂紋)的類型和形成機理的研究進展。本文還揭示了SLM缺陷如何影響零件的機械性能。其他缺陷,如金屬夾雜、偏析、殘餘應力、冶金缺陷也可能對製造零件的機械性能有重大影響,它們各自的形成機製將在單獨的論文中進行綜述,並在其他地方發表。最後,為SLM過程中的缺陷抑製和控製提供了參考。

缺陷類型

SLM過程涉及許多參數,如激光功率、掃描速度、孵化間距、層厚、粉末材料和腔室環境。如果這些參數中的任何一個選擇不當,就不可避免地會引入缺陷。常見的缺陷分為三種類型:氣孔、不完全熔合孔和裂紋。

疏

孔隙度通常較小,通常小於100 μm,呈近似球形,如圖所示。2由箭頭。孔隙率的形成機製描述如下[7,23,24,28].

SLM部分球形孔隙率(以箭頭標示)的光學圖像[7]

首先,如果金屬粉末的填充密度較低,例如50%,粉末顆粒之間的氣體可能溶解在熔池中。由於凝固過程中冷卻速率高,凝固前溶解氣體不能從熔池表麵出來。氣孔就這樣形成並保留在被加工的零件中。當空心結構的金屬粉末在SLM工藝中被利用時,孔隙也可能形成。另一方麵,由於激光功率較大,熔池溫度普遍較高。在這個溫度下,液態金屬中的氣體溶解度高,使其更容易富集。此外,在製備粉末材料的過程中,不可避免地會將氣體引入粉末材料中,特別是惰性氣體(如氬或氦)保護範圍內的氣體霧化粉末材料。

Qiu等[28]觀察到孔隙在內表麵包含脊,因此可能與來自前幾層的局部表麵的不完全再熔化有關。脊形成小體積,熔化的金屬很難流動和穿透。另一方麵,龔等人[29]將這些孔隙率歸因於高激光能量作用於熔池時產生的氣泡。由於合金內低熔點成分的汽化,可誘發氣泡。它們可能遠在熔池底部的地表之下。熔池的高凝固速率沒有給氣泡足夠的時間上升和逃離表麵。因此,氣泡被困在熔池中,在成形部分形成規則球形孔隙的缺陷夾雜物。

因此可以理解為,這種球形孔隙率通常是由於能量輸入過多或工藝條件不穩定而導致熔池內的氣體被困住所致。球形孔隙率在SLM加工零件中呈隨機分布,難以完全消除。

未焊透孔

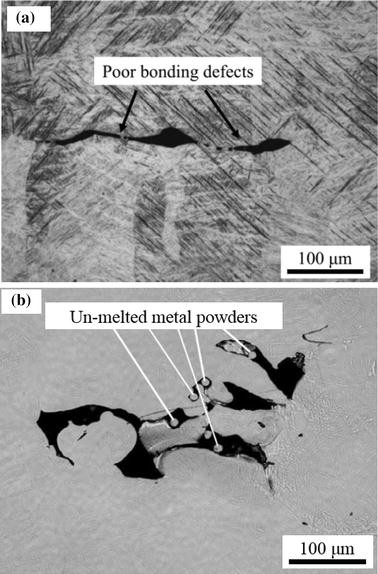

不完全熔合孔,也稱為缺乏熔合(LOF)缺陷,主要是由於SLM過程中缺乏能量輸入造成的。LOF缺陷的形成是由於金屬粉末沒有完全熔化,在前一層上沉積有足夠重疊的新層[24,29].LOF缺陷可能包含許多未熔化的金屬粉末,如圖所示。3.(b) (37].LOF缺陷有兩種類型:(1)凝固過程中熔融金屬不足導致的粘接不良缺陷,如圖所示。3.(a)和(2)圖中未熔化金屬粉末的缺陷。3.(b)。

SLM加工零件LOF缺陷的光學圖像:(a)粘接不良缺陷;(b)未熔化金屬粉末的LOF缺陷[37]

在SLM工藝中,激光選擇性地一點一點、一行一行、一層一層地熔化金屬粉末,從而完成整個零件。當激光能量輸入較低時,熔池寬度較小,導致掃描軌跡之間重疊不足。重疊不足是掃描軌跡之間形成未熔化粉末的原因之一。在新層的沉積過程中,很難完全重新熔化這些粉末。結果,不完全的熔合孔形成並保留在SLM製造部分。此外,如果激光輸入能量過低,導致熔池穿透深度不足,則可能由於層間鍵合不良而產生LOF缺陷[24,29,37].因此,LOF缺陷通常分布在掃描軌跡和沉積層之間。

此外,在產生缺陷的位置,該位置的表麵變得粗糙。粗糙的表麵直接導致熔融金屬流動不良,形成層間缺陷。在連續沉積過程中,層間缺陷可逐漸擴展並向上傳播,形成較大的多層缺陷[38].

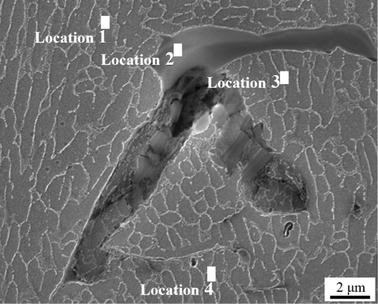

對於易氧化的合金材料,如鋁AlSi10Mg,在SLM工藝中,通常在殘餘氧的零件表麵產生一層氧化膜。潤濕性降低,金屬熔液流動受阻,導致層間結合不良,形成不完全熔合缺陷[25,39].無花果。4顯示不完全融合缺陷的圖像。來自EDX(能量色散x射線能譜儀)的數據,如表所示1,不完全融合缺陷的位置2富含氧氣,這表明這種不規則缺陷應該與氧化層的存在有關,該氧化層可以阻止鍵合的進展[39].

不同位置不完全融合缺陷的掃描電鏡圖像[39]

裂縫

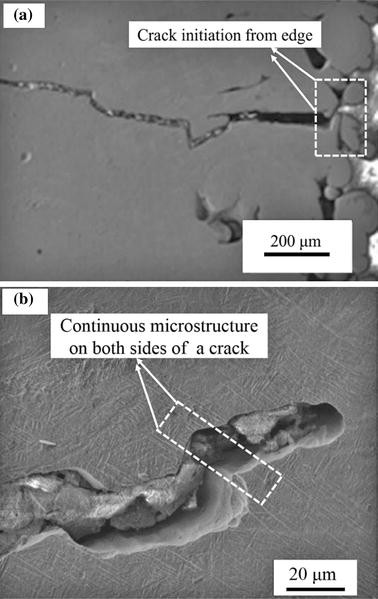

在SLM工藝中,金屬粉末在高局部激光能量輸入下經曆快速熔化和快速凝固。熔池冷卻速率達到108K / s (22],這就產生了一個很大的溫度梯度,相應的,在製造的部分有很大的殘餘熱應力。高溫梯度加上較大的殘餘應力,往往會導致零件裂紋的萌生和擴展[22,40,41].無花果。5(a)顯示SLM製造鈦零件的裂紋形態。與部分熔化的金屬粉末粘在一起的建成表麵更容易產生裂紋。無花果。5(b)顯示了裂紋兩側的微觀結構。可以觀察到裂紋兩側繼續有細長的針狀晶粒,為典型的穿晶開裂模式[40].

SLM製備Ti6Al4V零件截麵裂紋形貌和微觀結構的SEM圖像:(a)裂紋形貌;(b)裂紋兩側的微觀結構[40]

對於不鏽鋼和鎳基高溫合金,由於其導熱係數低、熱膨脹係數高,在SLM過程中更容易產生裂紋,且極易開裂[9,27,42,43].為了解決這一問題,建議對基體進行預熱和提高環境溫度,以減少SLM製造零件中的裂紋[26,27].

工藝因素對缺陷形成的影響

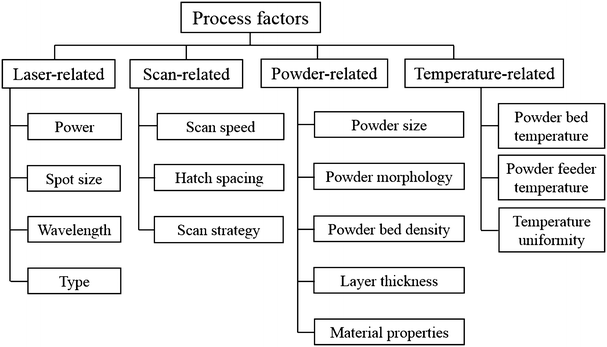

SLM流程中涉及許多流程因素。其中一些因素是可以預先確定的過程參數,而其他因素則不能預先確定,因為它們是由SLM過程生成的。如圖所示。6,主要工藝因素可分為四類:激光相關、掃描相關、粉末相關和溫度相關。基於激光選擇性熔化粉末的原理,SLM工藝中與缺陷形成相關的主要因素是激光能量輸入、粉末材料和掃描策略。因此,下麵幾節3.1-3.3致力於從這三個因素來討論缺陷的形成。

SLM過程所涉及的過程因素[23]

激光能量輸入的影響

激光能量的輸入直接決定了金屬粉末的熔化狀態,熔化金屬的流動,這對SLM工藝中缺陷的類型和大小有重要影響。材料中的能量輸入可以與主要工藝參數相關,如激光功率、掃描速度、艙口間距和層厚。

在較低的掃描速度和較高的激光功率下,能量輸入較高,更多的粉末在升高的溫度下熔化,產生氣孔缺陷。這些缺陷可以歸結為上述SLM工藝中原料粉末產生的夾閉氣體。此外,低熔點成分,如合金中的Al、Mg元素,可能蒸發成氣體,形成氣泡。在SLM快速凝固過程中,氣泡沒有足夠的時間從熔池逃逸到熔池表麵。它們留在熔池內,形成球形的孔隙缺陷[29,44].另一方麵,當能量輸入較大時,熔池變大,導致熔池周圍的粉末剝蝕。剝蝕過程導致熔融金屬不足,無法填補相鄰軌道之間的空隙。從而形成較大的孔隙度[7].

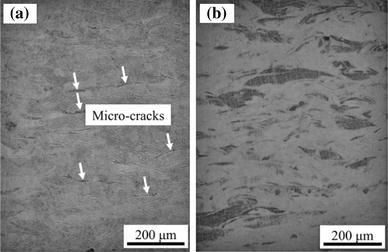

此外,相對較低的掃描速度和較高的能量輸入可能導致在快速熔融和凝固過程中產生較高的殘餘熱應力。能量輸入越高,凝固過程中熔融金屬的收縮越嚴重。凝固過程中會產生較高的殘餘應力[22,40,45].如圖所示。7(a)在高能量輸入下,在SLM CP-Ti零件中觀察到微裂紋。相反,當使用適當的能量輸入時,幾乎沒有發現缺陷,如圖所示。7(b)。

光學圖像顯示在不同能量輸入下slm加工Ti零件截麵上的微觀結構:(a)由於更高的能量輸入(P= 90 W,v= 100 mm / s);(b)由於適當的能量輸入(P= 90 W,v= 200毫米/秒)[22]

在相對較高的掃描速度和較低的激光功率下,能量輸入太低,無法完全熔化粉末,產生不連續的熔池。這使得相鄰軌跡之間的粉末難以完全熔化形成有效重疊,從而形成不完全融合缺陷。此外,如果較大的粉末厚度導致激光輸入能量穿透不足,則可能無法在層與層之間形成有效的重疊,從而形成層間不完全融合缺陷[24,29,45,46].

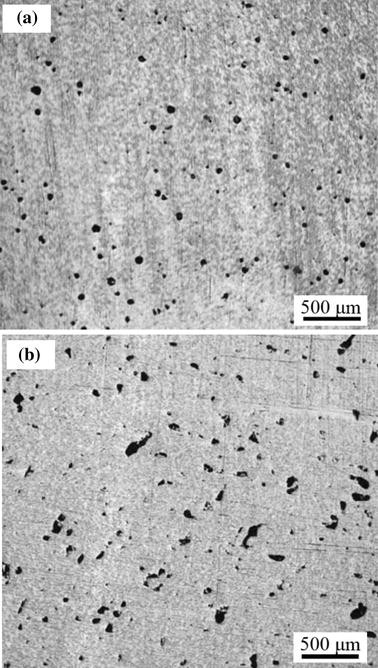

無花果。8在兩種不同的能量輸入條件下(激光功率和其他參數保持不變,但掃描速度變化),SLM製備的鈦合金中存在兩種不同的缺陷類型[47].無花果。8(a)描述了較高能量輸入條件下的規則球形缺陷。相反,無花果。8(b)顯示低能量輸入條件下不規則的不完全融合孔。

slm加工Ti6Al4V零件在不同能量輸入下的缺陷形貌光學圖像:(a)球形孔隙率(P= 120 W,v= 40 mm / s);(b)未完全融合孔(P= 120 W,v= 1500毫米/秒)[47]

一般情況下,能量密度E廣泛用於表征能量輸入,它是SLM工藝中每單位體積沉積材料的平均應用能量的度量。情商。1)表示能量密度E(J /毫米3.):

在哪裏P為激光功率(W);v為掃描速度(mm/s);h為艙口間距(mm);而且t為層厚(mm)。方程中的參數反映了軌跡重疊、層厚和能量輸入的影響,易於確定。因此,作為能量輸入的表示,該方程在SLM過程中被廣泛使用[7,29,48].

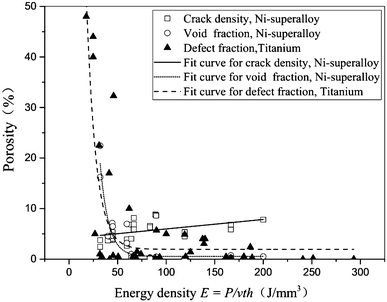

無花果。9顯示了空洞和缺陷分量(%)以及用每單位截麵積的裂紋長度(mm/mm)表示的裂紋密度的散點圖2)與能量密度的關係E(J /毫米3.)在SLM加工高溫鎳高溫合金和SLM鈦零件的孔隙率[27].從圖中可以看出,隨著能量密度的增加,熔化的材料增多,空率迅速降低,特別是當能量密度超過70 J/mm時3..不同課題組對SLM加工鈦件能量密度計算的計算結果也可以得到類似的結果,但由於材料不同,適當的能量密度不同[7,22,28,47- - - - - -52].相反,由於過量的能量輸入造成較大的熱應力,裂紋密度隨能量密度的增加而略有增加。

因此,能量密度作為一個綜合參數,代表了SLM工藝中主要工藝參數對缺陷形成的綜合影響。能量密度可以方便地用於選擇合適的激光功率、掃描速度、艙口間距和層厚,以最大限度地減少缺陷,提高SLM工藝的製造效率。

粉末材料的作用

金屬粉末的形貌和尺寸對粉末床的平整度和流動性有重要影響,是SLM工藝的嚴格要求。金屬粉末有不同的製備方法,如水霧化法、氣體霧化法、等離子旋轉電極法和電解法,對缺陷形成的影響各不相同[53- - - - - -55].此外,粉末中所含的氣體增加了缺陷形成的可能性。

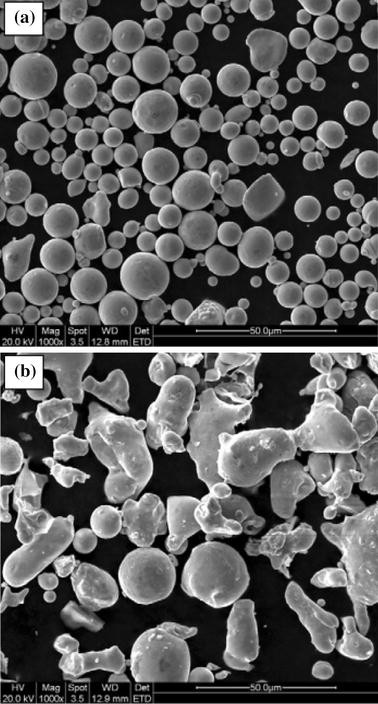

王等人[33]研究了不同粉末尺寸的316L不鏽鋼在SLM工藝中對零件質量的影響。他們報告說,與那些大尺寸的金屬粉末相比,小尺寸的金屬粉末傾向於減少製造零件中的氣孔。相對密度為99.75%,平均粉體尺寸為26.36 μm,相對密度為97.50%,平均粉體尺寸為50.81 μm。李等[41]研究了氣體霧化和水霧化316L不鏽鋼粉末的致密化行為。如圖所示。10結果表明,氣體霧化粉末呈球形,而水霧化粉末呈不規則形狀。結果表明,與水霧化粉末相比,氣體霧化粉末製備的零件獲得了更高的相對密度和更小的孔隙率,這是由於兩種粉末在形貌、堆積密度、流動性和氧含量方麵的差異所致。

掃描電鏡圖像顯示的不鏽鋼粉末的特征形貌:(a)氣體霧化;(b)水霧化[41]

掃描策略的效果

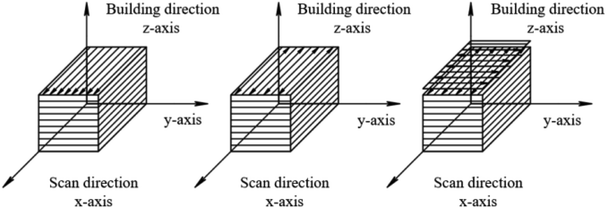

掃描策略直接影響到傳熱、粉末的熔化和凝固,最終影響到缺陷的位置和分布。SLM過程中一般采用三種不同的掃描策略,即“單向”、“之字形”和“交叉孵化”,如圖所示。11[7].對於單向掃描和之字形掃描策略,在掃描軌跡的開始和結束時,激光功率通常不穩定,掃描速度逐漸降低,容易導致相對較高的激光能量輸入和缺陷形成[20.,56].此外,在致密化過程中,粉末中的雜質也可能被推到軌道的末端,形成更高的缺陷密度。實際上,不完全融合缺陷在掃描軌跡和層之間產生的頻率更高[57,58].交叉孵化掃描策略可以使整個激光能量輸入在整個層間更加均衡,有效地防止了缺陷的積累和傳播。

三種不同的掃描策略:“單向”(左)、“之字形”(中)和“交叉孵化”(右)[7]

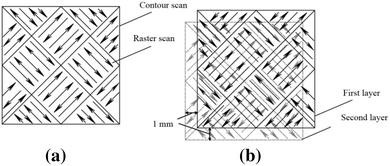

“島掃描策略”已發展為零件製造,如圖所示。12[39].首先,將填充層劃分為若幹島嶼,每個島嶼隨機連續建造;然後對連續層進行一定距離的位移,以避免缺陷在同一位置的堆積。此外,SLM加工零件的殘餘熱應力可以更加平衡,以減少裂紋的發展。但由於激光能量輸入的潛在不穩定和掃描順序的變化,小島嶼邊界處普遍形成缺陷,“島嶼掃描策略”需要進一步改進。

島掃描策略示意圖,(a)將每一層劃分為島並進行光柵掃描;(b)連續層位移1毫米[39]

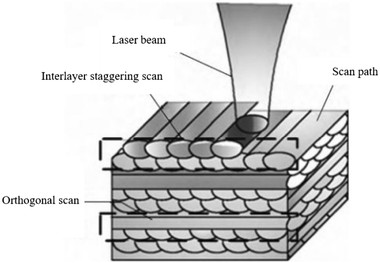

楊等[59,60]采用層間交錯和正交掃描策略來減少軌跡重疊區形成的缺陷。如圖所示。13,當一層完成後,激光掃描相鄰軌跡之間的重疊區,以充分熔化下一層沉積中的粉末。下一層采用正交掃描策略,使能量輸入更加平衡,減少缺陷,如上所述。

層間交錯正交掃描策略[60]

缺陷對機械性能的影響

SLM工藝中的缺陷會導致被加工零件的應力集中,從而可能導致零件失效。當應力超過材料極限時,可能會在零件中形成裂紋並逐漸擴展。以下部分4.1-4.2討論了缺陷對SLM零件力學性能的影響。

拉伸性能

如前所述,由於SLM過程中冷卻速率較大,金屬粉末在快速熔融和凝固過程中會產生比傳統鍛件更細小的晶粒組織和更好的拉伸性能[17,30.,61,62].SLM鈦合金零件的抗拉強度(TS)、極限抗拉強度(UTS)和延伸率如表所示2.SLM鈦合金的抗壓強度和抗壓強度均高於鍛造鈦合金,一般在1000 MPa以上。因此,SLM鈦合金能夠滿足工程應用對抗拉強度的要求。但SLM鈦合金的伸長率較低(不到10%),這可能與SLM零件本身的缺陷有關。

此外,由於SLM工藝的基本沉積原理,它對成形零件的性能有定向影響。定向效應是造成零件力學性能各向異性嚴重的直接原因。對於圖中所示的基於正交掃描策略的零件。13,缺陷可能在水平方向上形成並分布,導致被加工零件的承重截麵麵積明顯減小[66].如果加載方向與建築方向重合,構件更容易發生破壞,導致構件強度較低[24,37,67].此外,由於SLM過程中的外延生長,被加工零件中拉長的柱狀晶粒也加劇了零件的各向異性[28,34].

疲勞性能

對於SLM加工零件,由於存在應力集中點,缺陷對其疲勞強度的影響更大。缺陷通常是裂紋萌生和擴展的來源,這可能會大大降低零件的疲勞強度。缺陷的隨機分布也加劇了疲勞壽命的散射,這可能嚴重限製了SLM製造的應用。

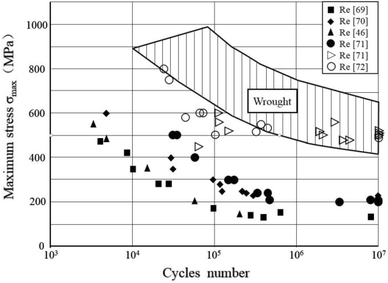

無花果。14顯示了從SLM Ti6Al4V零件及其變形對應件的文獻中獲得的疲勞壽命結果[68- - - - - -73].在無花果。14,填充的圓點表示未進行後處理(“as-built”)的零件,而未填充的圓點表示經過加工的零件。由於內部和表麵缺陷的存在,“建成”SLM樣品的疲勞強度約為200 MPa,遠遠低於其鍛件。加工後SLM試樣的疲勞壽命略有提高,但仍低於鍛造試樣的疲勞壽命。

缺陷的形態、數量、大小和位置都對SLM加工零件的疲勞壽命有顯著影響。球形缺陷形狀規則,尺寸小,一般對零件疲勞壽命影響較小。另一方麵,形狀不規則的缺陷(如未完全熔合孔),由於缺陷形狀不規則且尺寸較大,促進了零件的應力集中,從而嚴重降低了零件的疲勞強度[37,47].

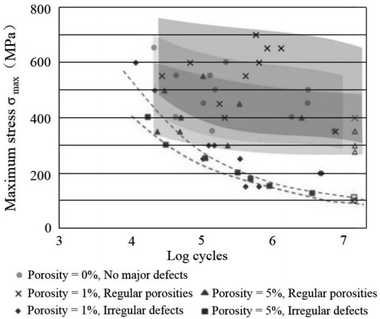

龔等人[47]對含有不同數量和類型缺陷的SLM製造零件進行了測試,發現球形缺陷在缺陷水平小於1%時對疲勞壽命的影響較小,如圖所示。15.當氣孔率為5%時,合金的疲勞壽命明顯降低。相反,即使在孔隙率低至1%的情況下,不規則缺陷也會顯著影響疲勞壽命。當氣孔率高於5%時,缺陷對零件的疲勞壽命影響較小,分散趨勢較窄,表明缺陷嚴重影響零件的疲勞壽命,甚至破壞了疲勞壽命的統計性質。

含有SLM工藝缺陷的零件的疲勞性能[47]

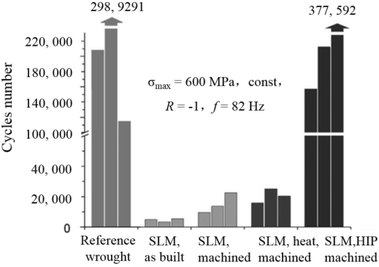

卡佩羅維奇等人[65)測試了不同後處理的零件,即“預製”、“表麵加工”、“熱處理”、“熱等靜壓”(HIP,用於傳統粉末冶金和鑄造技術,不僅可以調整微觀組織,還可以融合未熔化的顆粒並產生“接吻鍵”)。如圖所示。16,加工後消除了零件表麵微裂紋源,增強了零件的疲勞循環。熱處理過程隻是改善了零件的微觀組織,並不能減少或消除缺陷。因此,該工藝很難提高零件的疲勞壽命。然而,HIP工藝可能在升高的溫度和壓力下使缺陷坍縮到一定的尺寸,從而減少缺陷的數量和尺寸,從而提高零件的疲勞壽命。

受不同後處理的零件的疲勞壽命[63]

Leuders等人[52,63,73研究了SLM鈦合金零件的力學性能和疲勞裂紋的擴展機理。結果表明,缺陷對零件的疲勞壽命有重要影響,特別是在疲勞裂紋萌生階段。由於缺陷的存在,應力集中可能發生,導致裂紋萌生,從而降低疲勞強度。Leuders等人在研究中也分析了缺陷位置對疲勞強度的影響。當缺陷位於零件表麵附近時,其疲勞壽命較遠在表麵處的缺陷短,說明缺陷位置對零件的疲勞強度至關重要。表麵處理可采用機械加工、噴丸強化等方法抑製或消除近表麵缺陷,以提高零件的疲勞強度。

然而,由於很難準確控製製造零件中缺陷的類型、數量和位置,零件的疲勞強度可能處於危險之中。因此,SLM加工零件的疲勞強度仍有問題,需要提高。

缺陷抑製策略

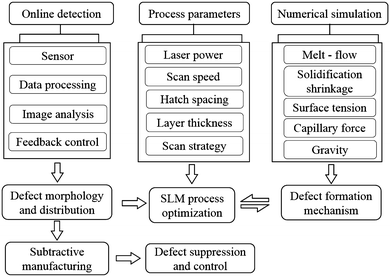

缺陷抑製是SLM過程中一個具有挑戰性的問題。目前,在SLM工藝中,除了通過機械加工來減少或消除缺陷外,還有兩種主要的抑製缺陷形成的策略,即在線檢測和數值模擬。

克裏斯特爾斯等人[74]設計了一套高速實時熔池監測係統,由光學設置、數據處理、參考數據和質量估計四個模塊組成。對於每一層沉積,通過傳感器以光信號的形式采集熔池信息,然後傳輸到數據處理模塊建立熔池圖像,再通過與參考數據對比分析缺陷的位置和大小,得到熔池特征,推導缺陷形成信息。最後,將分析結果用於反饋控製,以優化工藝過程,減少SLM零件缺陷的形成。

Panwisawas等人[75]建立了熱流體動力學數學模型,以更好地理解SLM過程中孔隙度的形態演化。根據金屬粉末加熱-熔化-凝固循環的沉積機理,引入基於Navier-Stokes方程、表麵張力、毛細力和Marangoni效應的熱流體動力學模型,研究了孔隙率隨掃描速度增加的演化規律。結果表明,在激光輸入功率固定的情況下,提高掃描速度會降低能量輸入密度,導致夾層中存在嚴重的不熔缺陷。

將傳統優化試驗、數值模擬計算和在線檢測三種方法相結合,係統研究SLM過程中的缺陷形成與控製是一種有效的研究策略。如圖所示。17,通過檢測傳感器、數據處理、圖像分析和反饋控製,進行在線檢測,獲取缺陷形態、位置和尺寸信息。檢測到的缺陷可以通過連續的減法過程來消除。另一方麵,該策略還應采用數值模擬方法研究缺陷的形成和演化機製,包括材料熔體流動行為、凝固和收縮、表麵張力、毛細力和重力的相互作用效應。最後,結合缺陷檢測和缺陷形成機製的信息,進一步完成工藝優化,以達到SLM過程中缺陷抑製和控製的目標。

結論

缺陷形成是SLM過程中的一個關鍵問題。它對SLM加工零件的實際應用有著重要的影響。本文綜述了SLM工藝中缺陷的形成機理,討論了工藝參數對缺陷形成的影響,提出了缺陷抑製和控製策略。在回顧的基礎上,本文總結出以下結論:

- (1)

常見的缺陷有球形氣孔、不規則不完全熔合孔和裂紋三種類型。球形孔隙度隨機分布,不完全融合孔一般分布在軌跡和層之間。

- (2)

許多工藝參數,如激光功率、掃描速度、艙口間距、層厚和掃描策略,對缺陷的形成有重要影響。能量密度是控製缺陷形成的綜合參數;掃描策略對缺陷的位置分布有顯著影響,大部分缺陷分布在掃描軌跡的兩端和相鄰軌跡之間。

- (3)

缺陷的形成對SLM加工零件的力學性能有重要影響,尤其是疲勞強度。缺陷在疲勞裂紋萌生中起著突出的作用,直接降低了零件的疲勞壽命,製約了SLM技術的應用。

SLM過程中的質量控製依賴於缺陷的檢測和消除。對於高質量的SLM製造,缺陷監測、仿真和建模以及實時缺陷消除都是必要的。在不久的將來,無缺陷SLM製造有望實現。

改變曆史

2017年8月03

這篇文章的勘誤表已發表。

參考文獻

陸斌華,李德昌。增材製造(3D打印)技術的發展。機械製造自動化, 2013,(4): 1-4。

李德才,何建奎,田小燕等。增材製造:宏觀/微觀結構的集成製造。機械工程學報.2013年,(6):129 - 135。

王紅梅。高性能大型金屬部件激光增材製造的材料基礎問題。航空學報地球物理學報,2014,35(10):2690-2698。

蔡亞佐F, CARDAROPOLI F, ALFIERI V,等。ti - 6al - 4v渦輪葉片選擇性激光熔煉工藝試驗分析。19第四屆高等教育國際研討會-功率激光係統與應用(HPLS&A), 2012年。

閆超,郝琳,候賽因阿,等。選擇性激光熔化製備的ti6al4v三周期最小表麵結構骨植入物。生物醫學材料力學行為學報, 2015, 51: 61-73。

趙建峰,馬誌勇,謝德強,等。金屬增材製造技術。南京航空航天大學學報岩石力學與工程學報,2014,46(5):675-683。

李誌強,李誌強,李誌強,等。ti - 6al - 4v選擇性激光熔煉過程中組織演變的研究。Acta Materialia地球物理學報,2010,58(9):3303-3312。

拉菲霍凱,斯塔爾T L,斯蒂克B e。ti6al4v和15- 5ph不鏽鋼零件的拉伸、疲勞和斷裂行為的比較。國際先進製造技術雜誌地球物理學報,2013,69(5-8):1299-1309。

王曉燕,王曉燕,王曉燕。激光粉末床製備鎳基高溫合金工藝參數的影響;裂解的表征、量化和緩解。12第六屆高溫合金國際研討會, 2012: 795 - 802。

賈慶波,顧東東。Inconel 718高溫合金零件的選擇性激光熔煉增材製造:致密化、組織與性能。合金與化合物雜誌, 2014, 585: 713-721。

顧東東,沈豔芳。選擇性激光熔煉快速製造金屬零件的研究現狀與技術。航空製造技術, 2012(8): 32-37。

趙國勇,王冬冬,白培坤,等。鋁合金激光快速成型技術研究進展。熱加工技術岩石力學與工程學報,2010,39(9):170-173,177。

李仁東,劉建華,石玉生,等。選擇性激光熔煉製備梯度孔隙率316L不鏽鋼。材料工程與性能學報中國有色金屬學報,2010,19(5):666-671。

YADROISEV I, GUSAROV A, YADROITSAVAI,等。選擇性激光熔化金屬粉末的單軌形成[J]。材料加工技術學報地球物理學報,2010,21(12):1624-1631。

吳文華,楊永強,賴克興。選擇性激光熔化快速成型工藝分析。華南理工大學學報(自然科學版), 2007(3): 27。

侯賽因阿,郝琳,閆超,等。選擇性激光熔煉無支架單層溫度場和應力場的有限元模擬。材料和設計, 2013, 52: 638-647。

王曉燕,王曉燕,王曉燕,等。選擇性激光熔製ti6al4v的熱處理:組織和力學性能。合金與化合物雜誌學報,2012,36(5):381 - 381。

徐偉,孫鬆,ELAMBASSERIL J,等。采用選擇性激光熔煉製備ti6al4v添加劑,具有優良的機械性能。JOM地球化學,2015,67(3):668-673。

張小斌,黨小安,楊麗雲。選擇性激光熔球現象的研究。激光與光電子學進展“,, 2014(6): 131 - 136。

李誌強,王曉燕,王曉燕,等。通過選擇性激光熔煉預合金化alsi10mg粉末製備結構可控的精細鋁製品。Acta Materialia地球物理學報,2013,61(5):1809-1819。

龔海軍,RAFI K, KARTHIK N V,等。選擇性激光熔煉和電子束熔煉製備ti - 6al - 4v零件的缺陷形貌。國際固體自由曲麵製造研討會, 2013年。

顧東東,王曉燕,王曉燕,等。選擇性激光熔煉工業純鈦的致密化行為、顯微組織演變和磨損性能。Acta Materialia地球物理學報,2012,60(9):3849-3860。

艾弗瑞特,阿什克羅夫特,等。選擇性激光熔煉降低alsi10mg零件的氣孔率。加法製造, 2014, 1-4: 77-86。

張誌強,張誌強,張誌強,等。選擇性激光熔煉製備和熱處理ti6al4v合金的顯微組織。冶金與材料學報地球化學,2011,42(10):3190-3199。

王曉燕,王曉燕,王曉燕,等。選擇性激光熔煉alsi10mg:參數優化和材料表征。材料科學與技術地球化學,2014,31(8):917-923。

王曉燕,王曉燕,王曉燕,等。基板預熱選擇性激光熔煉無裂紋高密度M2高速鋼件。製造科學與工程雜誌, 2014, 136(6)。

陳曉明,張曉明,張曉明,等。高溫鎳高溫合金選擇性激光熔煉的優化研究。快速原型雜誌岩石力學與工程學報,2015,21(4):423-432。

邱春玲,ADKINS N J E, ATTALLAH M M。選擇性激光熔凝和HIPed激光熔凝ti6al4v的組織和拉伸性能。材料科學與工程:A材料科學與工程,2013,36(5):531 - 536。

龔海軍,拉菲凱,顧海峰,等。粉末床熔合增材製造ti6al4v零件缺陷產生分析。加法製造, 2014, 1-4: 87-98。

拉菲洪凱,KARTHIK nv,龔宏傑,等。選擇性激光熔煉和電子束熔煉製備ti6al4v零件的組織和力學性能。材料工程與性能學報岩石力學與工程學報,2013,22(12):3872-3883。

王曉燕,王曉燕,王曉燕,等。選擇性激光熔煉alsi10mg過程中氫孔隙的形成與減少。材料加工技術學報, 2015, 221: 112-120。

王曉燕,王曉燕,王曉燕,等。Fe-28的激光沉積和選擇性激光熔煉。%。材料研究雜誌岩石力學與工程學報,2014,29(17):2036-2043。

王磊,魏群生,何文濤,等。粉末特性和工藝參數對SLM成形性能的影響。華中科技大學學報(自然科學版)岩石力學與工程學報,2012,40(6):20-23。

溫淑芳,李思,魏慶生,等。熔池邊界對選擇性激光熔煉零件力學性能的影響。材料加工技術學報岩石力學與工程學報,2014,(11):2660-2667。

吳文華,楊永強,王東。選擇性激光熔球過程中的球化現象。華南理工大學學報(自然科學版), 2010(5): 110 - 115。

顧東東,沈玉峰。不鏽鋼粉末直接激光燒結的球化現象:冶金機理及控製方法。材料和設計,2009年,30(8):2903 - 2910。

劉慶春,ELAMBASSERIL J,孫世傑,等。製造缺陷對選擇性激光熔化製備ti6al4v試樣疲勞行為的影響。先進材料的研究, 2014, 891-892: 1519-1524。

周旭,王東,劉旭,等。Co-Cr-Mo合金選擇性激光熔化缺陷的同步輻射顯微ct三維成像。Acta Materialia, 2015, 98: 1-16。

王偉,李文華,王文華,等。選擇性激光熔煉AlSi10鎂合金:工藝優化與力學性能發展。材料和設計, 2015, 65: 417-424。

張鬆,桂仁澤,魏群生,等。選擇性激光熔煉TC4合金的開裂行為及形成機理。機械工程學報岩石力學與工程學報,2013,49(23):21-27。(中文)

李仁德,石玉生,王誌剛,等。氣體和水霧化316L不鏽鋼粉末在選擇性激光熔化過程中的致密化行為。應用表麵科學中國生物工程學報,2010,29(6):773 - 773。

趙霞,林霞,陳傑,等。熱等靜壓對激光固相成形Rene88DT高溫合金裂紋愈合、組織和力學性能的影響。材料科學與工程:A地球物理學報,2009,504(1-2):129-134。

陳靜,林霞,王濤,等。316L不鏽鋼包層激光快速成形熱裂機理研究。稀有金屬材料與工程“,地球物理學報,2003,32(23):183-186。

王曉燕,王曉燕,王曉燕,等。A356和AA5083鋁合金Nd:YAG激光焊接孔隙率的降低材料科學與工程:A地球化學,2003,363(1-2):40-52。

CARTER L N, WANG X, READ N,等。基於能量密度模型的鎳基高溫合金選擇性激光熔煉工藝優化。材料科學與技術, 2015: 1 - 5。

亞德羅采夫,貝特蘭,斯穆洛夫。選擇性激光熔化過程的參數分析。應用表麵科學材料科學與工程,2007,29(6):557 - 557。

龔海軍,拉菲凱,顧海峰,等。選擇性激光熔煉和電子束熔煉ti6al4v零件缺陷對其力學性能的影響材料和設計科學通報,2015,36(6):545-554。

徐偉,BRANDT M,孫鬆,等。通過馬氏體原位分解選擇性激光熔煉製備高韌性ti6al4v。Acta Materialia, 2015, 85: 74-84。

張鬆,魏群生,程麗豔,等。掃描線間距對選擇性激光熔化製備多孔ti6al4v植入體孔隙特性和力學性能的影響。材料和設計科學通報,2014,30(5):563 - 563。

宋波,董樹傑,張寶成,等。工藝參數對選擇性激光熔敷ti6al4v顯微組織和力學性能的影響。材料和設計,2012年,35:120 - 125。

生物相容性金屬的選擇性激光熔煉用於醫療零件的快速製造。快速原型日報》2007,13(4): 196 - 203。

李德華,李內克,李誌剛,等。選擇性激光熔煉金屬的疲勞性能——延性的作用。材料研究雜誌岩石力學與工程學報,2014,29(17):1911-1919。

王東,楊永強,蘇曉波,等。SLM中能量輸入及其對單軌、多軌、多層影響的研究。國際先進製造技術雜誌地球物理學報,2012,58(9-12):1189-1199。

李文華,李文華,李文華,等。金屬粉末選擇性激光熔煉的參數。社會的照片-光學儀器工程師(SPIE)會議係列, 2012:823914 - 823914 - 6所示。

王曉燕,王曉燕,王曉燕,等。選擇性激光熔煉alsi10mg的工藝優化及顯微組織分析。固體自由曲麵製造研討會美國德克薩斯州。2011

王曉燕,王曉燕,王曉燕,等。選擇性激光熔煉製備alsi10mg的力學性能。物理Procedia, 2012, 39: 439-446。

王曉燕,王曉燕,王曉燕,等。用x射線計算機斷層掃描定量和表征選擇性激光熔化Al-Si10-Mg的孔隙率。材料表征,2016年,111:193 - 204。

王曉明,王曉明,王曉明。選擇性熔煉增材製造過程中缺陷的產生與傳播機理。材料加工技術學報岩石力學與工程學報,2014,(11):2522-2528。

王東,楊永強,黃永林,等。選擇性激光熔煉直接加工金屬零件的密度改善。南方工業大學學報(自然科學版), 2010(6): 107 - 111。

楊永強,宋春華,王東。選擇性激光熔煉及其在個性化醫療零件上的應用。機械工程學報, 2014(21): 140 - 151。

阿塔爾,卡林美,張麗春,等。工業純鈦的選擇性激光熔煉及其力學行為。材料科學與工程:A, 2014, 593: 170-177。

張曉燕,張曉燕,張曉燕。ti - 6al - 4v複合材料的力學性能和斷裂模式。材料科學與工程:A, 2014, 616: 1-11。

李誌明,李誌明,李誌明,等。選擇性激光熔煉TiAl6V4鈦合金的力學行為:抗疲勞性能和裂紋擴展性能。國際疲勞雜誌, 2013, 48: 300-307。

張誌強,張誌強,張誌強,等。選擇性激光熔化預合金粉末製備ti6al4v合金的延展性。快速原型雜誌中國有色金屬學報,2010,16(6):450-459。

選擇性激光熔煉對TiAl6V4合金抗疲勞性能和延展性的改善。材料加工技術學報中國生物工程學報,2015,38(5):561 - 561。

吳明偉,賴平,陳傑。選擇性激光熔敷ti6al4v合金衝擊韌性的各向異性。材料科學與工程:A.2016年,650:295 - 299。

李誌剛,李誌剛,李誌剛,等。選擇性激光熔煉Ti6Al7Nb合金的組織和力學行為。材料的表征高分子學報,2011,62(5):488-495。

張誌強,張誌強。選擇性激光熔凝ti6al4v的疲勞性能評價。材料科學與工程:A, 2014, 598: 327-337。

王曉燕,王曉燕,王曉燕,等。選擇性激光熔製ti6al4v合金的疲勞性能測定。熱分析與量熱學雜誌材料科學與工程學報,2013,32(6):773 - 773。

雷克達德,劉東。無表麵加工的選擇性激光熔敷熱等靜壓ti6al4v的疲勞壽命。56AIAA/ASCE/AHS/ASC結構,結構動力學和材料會議,AIAA科技張仁,2015 - 0894。

魏思凱,李曉燕,王曉燕,等。選擇性激光熔煉ti6al4v合金的高周疲勞性能。先進材料的研究材料科學與工程,2013,38(4):434 - 434。

魏思凱,王曉燕,王曉燕,等。ti6al4v激光添加劑缺陷對疲勞性能的影響。物理Procedia材料科學與工程,2014,56:371-378。

王曉燕,王曉燕,王曉燕,等。選擇性激光熔煉TiAl6V4鈦合金的疲勞強度預測。冶金與材料彙刊地球物理學報,2015,46a(9): 3816-3823。

李誌強,李誌強,李誌強,等。采用高速、實時熔池監測係統對選擇性激光熔煉過程進行現場質量控製。國際先進製造技術雜誌地球物理學報,2014,75(5-8):1089-1101。

潘衛東,邱春林,索萬寧,等。熱流體動力學在選擇性激光熔煉過程中孔隙演化中的作用。Scripta Materialia, 2015, 105: 14-17。

作者信息

從屬關係

相應的作者

額外的信息

國家自然科學基金(批準號:51605077);CKY2016212A506-0101)和國家自然科學基金委創新研究小組科學基金(批準號:51621064)。

這篇文章的勘誤表可以在網站上找到https://doi.org/10.1007/s10033-017-0184-3.

權利和權限

關於這篇文章

引用這篇文章

張斌,李勇,白強。選擇性激光熔煉中缺陷形成機理的研究進展。下巴。j .機械工程。Eng。30.515 - 527(2017)。https://doi.org/10.1007/s10033-017-0121-5

收到了:

修改後的:

接受:

發表:

發行日期:

DOI:https://doi.org/10.1007/s10033-017-0121-5

關鍵字

- 選擇性激光熔化

- 工藝參數

- 缺陷

- 機械性能