文摘

鑄鋁梁是一個關鍵結構攜帶body-hung高速列車的牽引電動機;其疲勞性能預測的基礎結構的剩餘壽命和服務裏程。描述結構疲勞性能,研製了一種有限元素法計算應力集中係數,用於獲取結構疲勞強度減少的因素。全麵鑄鋁梁疲勞試驗是設計和實現一千萬周期,和相應的梁的有限元模型是使用儀表的測量數據進行驗證。結果表明,最大應力集中發生在支持的角,結構疲勞強度折減係數為2.45,計算疲勞極限為35.4 MPa。此外,沒有表麵裂紋檢測使用液體滲透檢驗。實驗和仿真結果表明,鑄鋁梁可以滿足設計荷載條件下使用壽命要求。

介紹

高速列車(HST)配備body-hung牽引電機、鑄鋁梁通常采用作為主要承重結構的車輛驅動係統。分析這樣的大型和複雜的結構的疲勞性能,在s (n曲線名義應力法廣泛用於工業應用。這種方法認為結構具有相同的應力集中係數,材料,和製造過程中,有相同的疲勞壽命提供了局部應力譜是相等的。名義應力法是使用簡單,因為壓力可以計算或測試從一個特定的結構或標本。例如,它適用於複雜的焊接接頭的疲勞強度評估1)和疲勞行為的預測取得標本在不同的負載條件下(2,3]。為鐵路車輛車體、轉向架、或其他負載結構,設計壽命應至少30年(4,5]。以確保這些結構的使用壽命可以覆蓋的設計壽命,疲勞載荷\ (10 ^ {7}\)周期通常在結構進行測試。關於實驗研究的全麵組件、歌曲等。6)提出了一個等效荷載法來模擬整個車體部分的反應,它允許繁殖的誘導振動在實驗室進行跟蹤;唱et al。7)提出了一種動態負載測試方法通過考慮轉向架係統的負荷轉移,這證明的可行性填補留下的空白的恒定應力範圍假設靜態測試方法;牧野et al。8]表明,應力集中明顯影響哈勃太空望遠鏡車軸的疲勞性能實驗和數值模擬相結合。正如上麵提到的,對於大型組件或結構與工作在複雜加載條件下,實驗研究是必要的監視有關加載的應力狀態或驗證仿真結果。

S (n曲線的基準標本顯示壓力和負載的數量之間的關係周期疲勞失效發生時,在應力幅值(應力比R=−1)或最大應力(\ (R \ {(0, 1)} \))和N代表目前的壓力水平下的載荷的循環次數。基於一定數量的疲勞測試,Basquin蘭格,帶三個參數的模型被廣泛用於情節s (n曲線高標本的疲勞問題[9]。然而,獲得材料的疲勞性能通過基準標本不足以表達的複雜結構,由應力集中,同時確定結構尺寸,和製造過程(10]。描述的現實模型組件或結構,降低疲勞強度的因素\ (K_ {D} \)介紹修改經驗s (n曲線通過上述三個因素。在此,\ (K_ {D} \)是smooth-to-notched試樣疲勞強度比,結構的疲勞壽命11可以有效地評估。當\ (K_ {D} \)用來分析結構疲勞性能、尺寸和過程因素可以引用機械手冊(12]。然而,應力集中,這是主導因素,取決於分析中使用的方法,例如,分析公式或數值解。由於分析方法的局限性,有限元(FE)的方法提供了一種可行的方法來計算應力集中係數\ (K_ {t} \)一個複雜的結構。對於全球性的本土分析,Cormier et al。13)和Curreli et al。14)被使用技術分析應力集中;然而,他們沒有明確的名義應力的計算組件。結構與各種形狀或大小,例如,h型的標本,焊接縫,丁字接頭或結構,如地鐵支持(15,16,17,18),應力集中分析仍然是一個優先級疲勞特性。

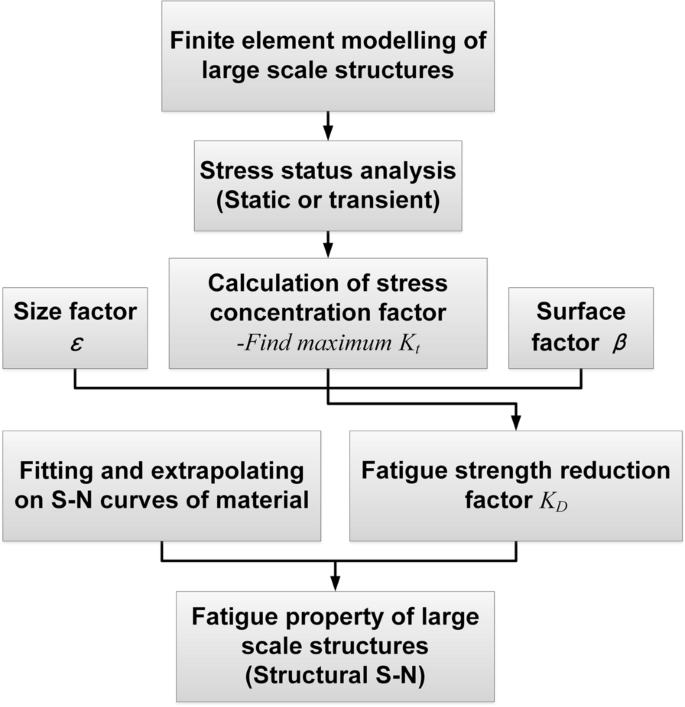

上述研究表明,實驗和數值分析是關鍵措施展示大型和複雜的結構的承載特點,特別是深入分析關鍵區域的應力狀態。實際結構的疲勞特性,減少影響疲勞強度的應力狀態因子應該適當分析。但是,與標本用一個簡單的配置,它是可能找到的解析表達式\ (K_ {t} \)的名義應力,複雜的結構是通過數值方法很難獲得的。因此,淨截麵可以引入一個保守的價值計算名義應力使用鐵方案的工具。在這項研究中,一個FE-based計算方法\ (K_ {t} \)開發;在這裏,分界點是由壓力梯度。圖1演示的工作流描述鑄鋁梁的疲勞性能,減少疲勞強度的因素\ (K_ {D} \)是就業。結合材料通過2 s (n曲線外推米1方法[19),梁支承條件下的疲勞極限進行了分析。此外,一億一千萬周疲勞測試的全麵的梁,和潛在的表麵裂紋檢測使用液體滲透測試工程師

FE-Based應力集中係數的計算方法

估算結構的疲勞強度,一係列的因素稱為馬林因素(20.)通常介紹了調整以匹配實際的一部分。這些因素而言,大小和表麵狀況(10)描述疲勞強度降低的主要因素\ (K_ {D} \),如下所示:

在哪裏f \ (K_ {} \)是有效應力集中係數(疲勞切口係數),這是一個減少的價值\ (K_ {t} \)考慮到non-full敏感性缺口的一些材料。的因素\ \ varepsilon \ ()表示由於大小不均勻的材料屬性,這是由本地部分的直徑,區域的壓力模式,臉寬,等表麵因素β\ (\ \)取決於表麵光潔度的質量(例如,地麵、冷拔、鑄造和加工)。

實際上,因素\ \ varepsilon \ ()和β\ (\ \)可以選擇由經驗公式或手冊指數預測複雜結構的疲勞強度(12]。Neuber的方法(21提供關鍵因素之間的關係f \ (K_ {} \)和\ (K_ {t} \),如下所示:

在哪裏\ \ ()是一個常量值相關的材料屬性,\ (r \),切口的特征半徑。此外,靈敏度係數\(問\)介紹了描述之間的關係\ \ ()和\ (r \)如下:

隨後,情商。2)可以寫成

在哪裏\(問\)不同的範圍內(0,1)。靈敏度係數通常取決於大量的切口試樣測試。接近0時,表明該材料是對切口由於應力集中救助的塑性變形的微觀結構22]。相反,f \ (K_ {} \)收益率\ (K_ {t} \)當\ (q = {1} \);材料缺口非常敏感。\ (K_ {t} \)通常定義為

在哪裏\ (\ sigma_{{{文本\{馬克斯}}}}\)切口的最大應力,\ (\ sigma_{{{文本\{筆名}}}}\)名義應力在橫截麵。

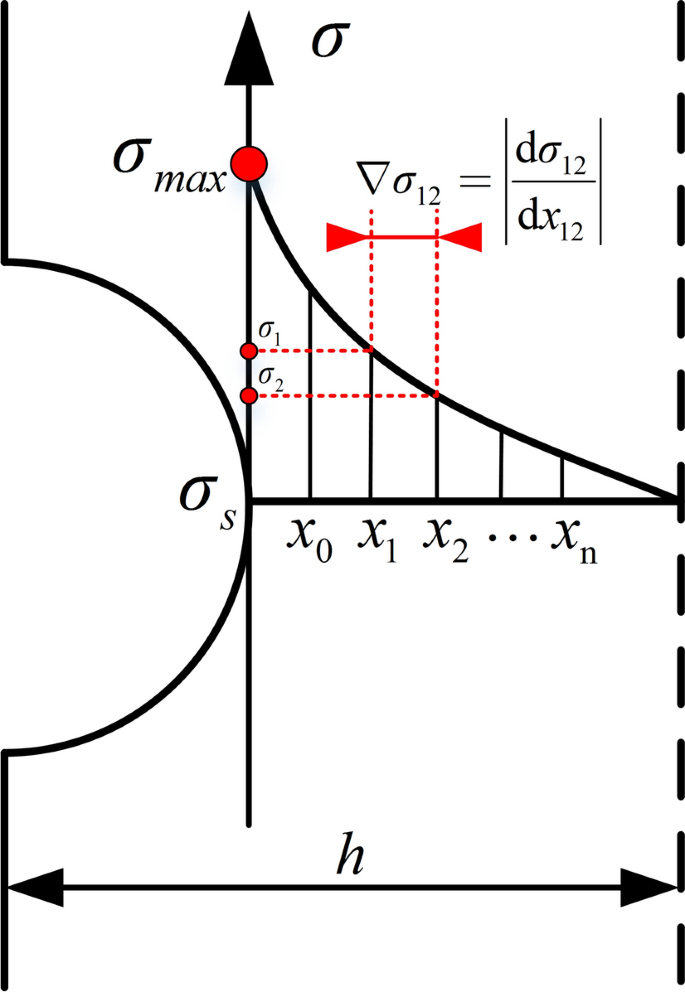

計算\ (K_ {t} \)情商,大型複雜結構。5),\ (\ sigma_{{{文本\{馬克斯}}}}\)和它的位置可以直接使用有限元計算的解決方案。計算\ (\ sigma_{{{文本\{筆名}}}}\)、壓力梯度σ\ \微分算符(\ \)介紹來確定積分定義的分界點沿著路徑,如圖2。通過這種方式,many方法確定\ (K_ {t} \)可以概括如下:

(1)的邊緣,與最大應力的點搜索,\ (\ sigma_{{{文本\{馬克斯}}}}\);切口的積分路徑沿著法線定義通過方向由切口曲線,分成n段。段的大小長度應小於最小元素,和每一個點的坐標為\ (u{(}間的{{n + {1}}} {} \; y_ {{n + {1}}} {} \; z_ {{n + {1}}} {)} \)笛卡兒坐標。

(2)在每個節點上插入壓力沿路徑,最近鄰插值算法(23)實現基於節點有限元模擬的結果。插值而言,從一個起點\ (u{(}間的{{n + {1}}} {} \; y_ {{n + {1}}} {} \; z_ {{n + {1}}} {)} \)首先選中,然後移動到最近的節點坐標嗎\ (v {x} ^ {\ '} _ {m} {} \; y ^ {\ '} _ {m} {} \; z ^ {\ '} _ {m} {)} \)最小的重量。插值應力值可以表示如下:

在哪裏\ \(σ{(}間的{{n + {1}}} {} \; y_ {{n + {1}}} {} \; z_ {{n + {1}}} {)} \)是插值點壓力值,\ (u{(}間的{{n + {1}}} {} \; y_ {{n + {1}}} {} \; z_ {{n + {1}}} {)} \)和\ \(σ{(}x ^ {\ '} _ {m} {} \; y ^ {\ '} _ {m} {} \; z ^ {\ '} _ {m} {)} \)節點的節點壓力嗎\ (v {x} ^ {\ '} _ {m} {} \; y ^ {\ '} _ {m} {} \; z ^ {\ '} _ {m} {)} \)。最近鄰插值,內核

在這種情況下,我們可以計算σ\ \微分算符(\ \)在每一段使用以下方程:

(3)確定積分路徑上的分界點,條件\({0}\微分算符\σ\ \)(即。,the stress curve tends to be horizontal) is introduced. Moreover, the fatigue property of a large and complex structure is influenced by multiple factors, and the presented workflow is a net-section-based method, in which\ (K_ {t} \)相比是相對保守的總截麵的方法。

疲勞試驗

根據文學,一個大型結構的疲勞性能評估通常是通過一個基於標準的疲勞測試,尤其是對鐵路車輛。在這項研究中,全麵實施HST的鑄鋁梁測試潛在的疲勞裂紋擴展,和一個詳細的分析結構的應力狀態是通過實驗結果驗證的。

負載條件和設置

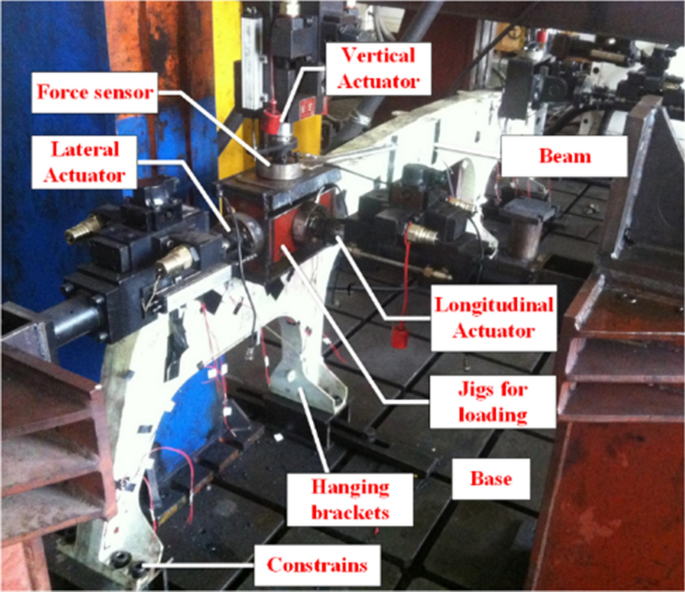

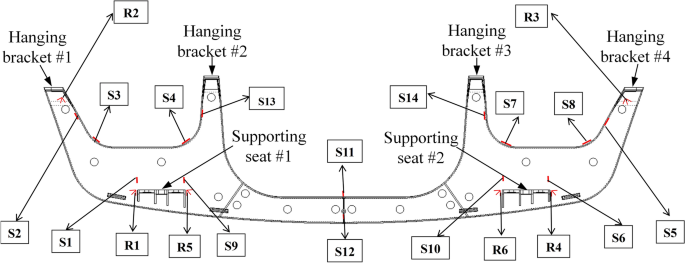

在工程實踐中,兩對鑄鋁梁攜帶一個牽引電動機;其上部車身底架的連接。梁的疲勞性能進行評估,全麵的結構由CRRC長春用於疲勞試驗。圖3顯示了測試設置。方便安裝的加載支持席位通過夾具,忽略重力引起的初始應力和四個懸掛支架的兩端約束倒置固定在底座上。梁上的負載是由六個電液執行機構在三個方向和由多通道協調加載控製係統,力傳感器是用於監控的實際力量的加載位置。兩個5-ton致動器是用來實現豎直方向的主要載荷,是類似於彈簧負載牽引電動機的振動引起的。四機執行機構安裝在其他兩個方向來生成負載曲線談判條件。

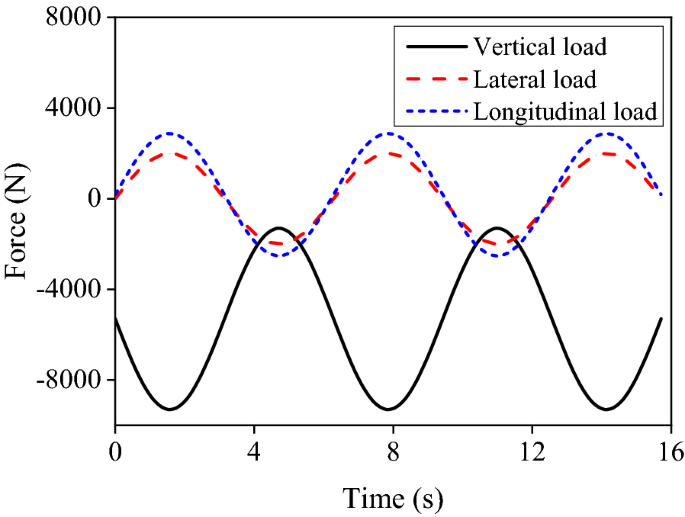

指的是振動和疲勞試驗中提到的工業標準IEC61373 [24),與恒幅循環加載模式來源於梁結構(見表1)。三向部隊同步進行支持與5赫茲正弦輸入的席位。圖4演示了一個加載曲線用於測試的一部分。

考慮到安裝的不便應變儀在所有潛在的弱點(例如,內部空心梁結構的肋骨,魚片或孔有明顯的應力集中),二十金屬箔應變儀包括14個正常細胞和六個玫瑰儀表,是安裝在有關地區(見圖5)。因為負荷作用於結構non-axisymmetrical,儀表是固定在左右對稱監視響應。此外,玫瑰指標被認為是在幾何不規則的地區,如支持座椅和掛括號的結束,哪裏有不確定性的主要方向。

實驗結果

的壓力反應在一個負載周期,吊架的儀表安裝在頸部如S2展覽的最大應力值13.7 MPa;第二11.7 MPa的壓力進行測量R4,保稅的根源是支持的座位。壓力振幅在上麵的兩個指標是8.2 MPa和4.55 MPa,分別。一般來說,安裝儀表的測量數據顯示相對較低的壓力。越來越多的實驗和仿真結果的比較中討論部分4。

一個典型的液體滲透測試(LPT)是根據標準進行檢測表麵裂紋梁疲勞試驗前後(25]。在該測試中,液體表麵潤濕特性高噴在梁的外表麵,和任何不連續,如表麵裂紋或缺陷,變得明顯。光束的初始狀態,不存在表麵裂紋但三個收縮蛀牙被檢測到,存在的中心梁和吊架的一邊# 3(見圖6)。經過一千萬次的疲勞測試在設計負載的情況下,通過並口沒有觀察到明顯的裂縫。此外,沒有發現裂紋擴展收縮蛀牙,這是遠離高壓力區等支持席位。

鑄鋁梁的有限元分析

有限元建模

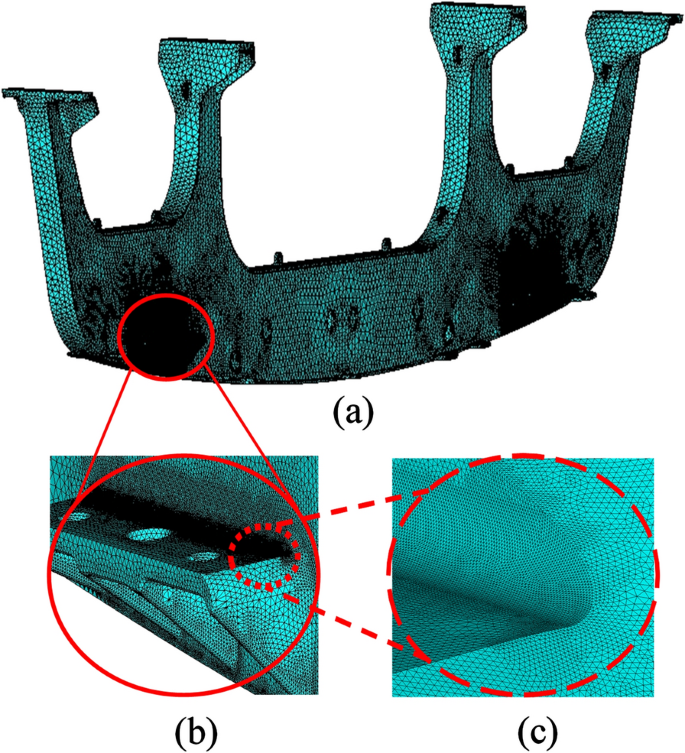

鑄鋁梁具有複雜的幾何形狀,和幾個加勁肋的設計在空心結構,提高承載力。梁的有限元模型建立了監控相同負載情況下的動態響應,在疲勞試驗中使用。在臨界區,獲得合理的結果自適應漸進網格加密增長率為1.3在應力集中的地區采用。然而,一些non-bearing附屬結構,如衣架和螺栓孔的關鍵區域,被簡化或省略了降低計算成本,如圖7。

在這個模型中,最大元素大小大約10毫米,這是離散化實現懸掛支架和中央部分,和使用的最小元素大小重要區域,如鑄造魚片的支持席位,大約0.05毫米。四麵體固體元素,在ANSYS SOLID185的類型,采用網格離散化。最後,289936元素和1341092節點參與這個模型,和一個瞬態解算器是用於仿真。此外,確保計算結果通過方法本質上是mesh-independent網格密度,我們檢查了粗元素大小為0.1毫米和0.2毫米,和一個0.01毫米的細化網格大小關鍵區域(見圖7c)。在這項研究中,仿真花了大約8 h的計算時間12-parallel-thread上運行,64 GB的RAM工作站。

仿真和實驗結果的比較

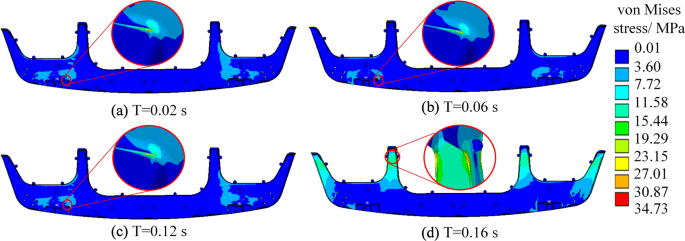

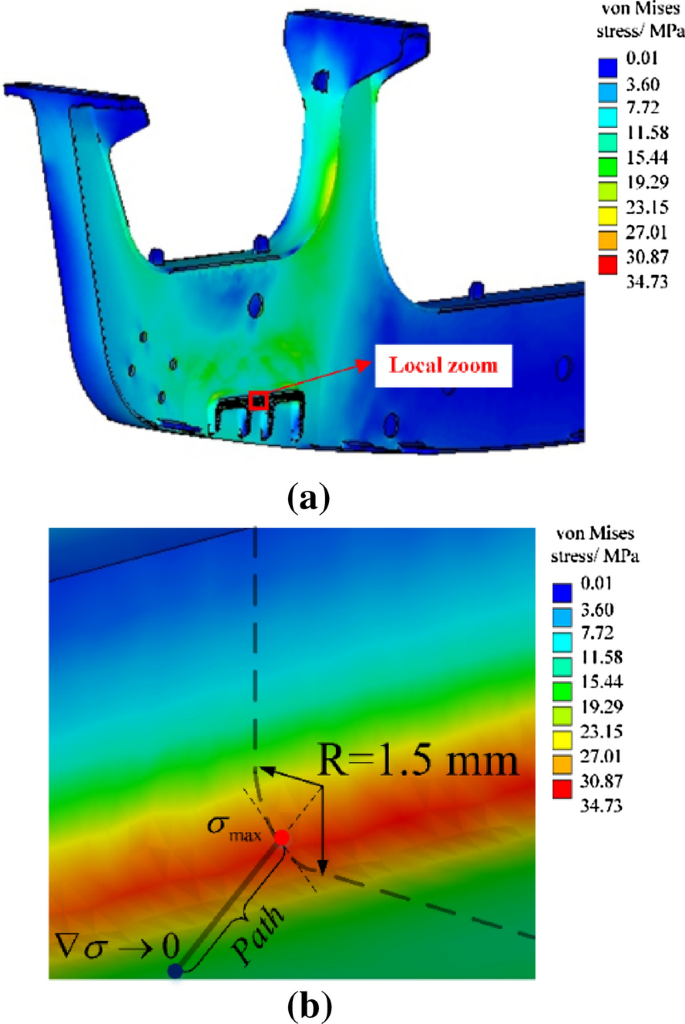

圖8顯示了梁的應力等高線在四個選擇的時刻。在一個負載周期,最大·馮·米塞斯應力的角(34.7 MPa)發生在支持的座位。因為使用大半徑的弧,內部肋骨的壓力不超過10.2 MPa。此外,中心區域的壓力保持低水平(< 1 MPa),這表明這部分不是主要承載區。然而,支持座椅和掛括號顯示相對更高的應力,這與實驗結果是一致的部分所示3.2。

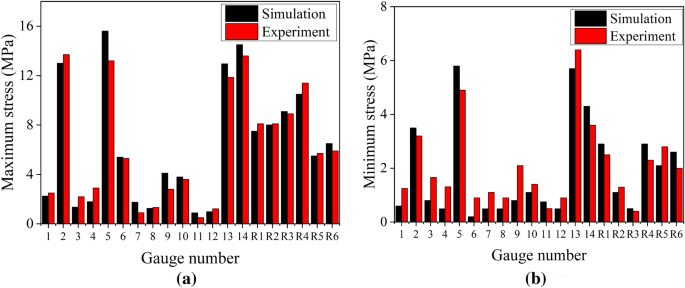

比較的高峰值組合正弦加載下的仿真和實驗結果,相應位置的節點壓力儀表出口的網站。圖9顯示了最大和最小壓力在上述立場。的最大絕對誤差(< 2.5 MPa)發生在衡量S5,和所有測量數據的平均絕對誤差不超過0.2 MPa。一般來說,仿真和實驗結果有很好的一致性,這也表明數值模型的準確性是適合進一步詳細的分析。

計算疲勞強度降低的因素

根據仿真結果,支持座位的角顯示最高的應力集中,在曲率大約是1.5毫米。這主要是因為支持席位在懸臂射線加載條件下,大約在單軸拉伸應力狀態存在於根(見圖10)。造成的垂直荷載重量和振動的牽引電動機控製角的應力狀態。

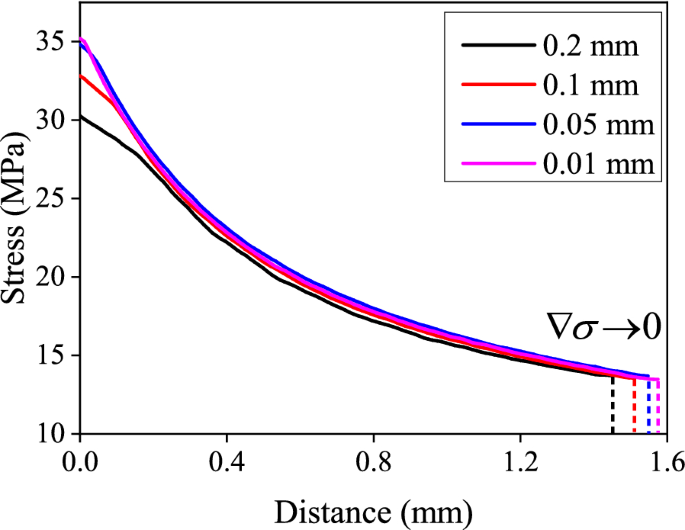

圖11顯示壓力曲線的積分路徑使用不同的網格密度。最大壓力角的邊緣與密度的增加趨於收斂。具體來說,網格離散的元素大小0.05毫米和0.01毫米導致峰值應力的變化不到2%。然而,元素大小的0.2毫米和0.1毫米太粗,得到合理的結果。網格獨立性是由四個角情況下與當地細化,最佳元素大小可以固定為0.05毫米考慮計算成本和精度。通過提出的方法在這項研究中,我們可以獲得\ (K_ {t} \)1.6角的支持。

此外,大量研究表明,缺口敏感性係數\(問\)AlMgSi家族的鑄鋁合金(例如,A356和A357)大約是0.4 - -0.6 (26,27],它顯示了一個負相關,增加鑄造收縮。在此,問根據實驗結果可以作為0.6的鑄鋁合金A357-T6 Ref。27]。通過用這個值為情商。4),有效應力集中係數進行了計算\ ({K} _ {f} = 1.36 \)。支持座位的特征尺寸大約是60毫米,鑄造後,沒有進行二次加工。他指的是機械設計手冊(12),大小的因素ε和表麵因素β可以給為0.7和0.8,分別。的情商。1),\ ({K} _ {D} \)顯示了一個負相關均有增加ε和β。相反,它顯示了一個正相關f \ ({K} _ {} \)情商,這是占主導地位的價值。1)。鑄鋁梁的疲勞強度折減係數計算使用情商。1),它的價值\ (K_ {D} = 2.45 \)。

鑄鋁梁的疲勞特性

應力集中、結構尺寸、和過程因素應該考慮描述一個龐大而複雜的結構的疲勞性能。疲勞骨折通常發生在幾何違規行為,例如,魚片和漏洞,應力集中係數主導疲勞損傷的影響。此外,內部潛在缺陷數量的增加與結構尺寸;另外,生產過程(如鑄造、機等)也會影響一個組件或結構的疲勞性能。雖然從順利獲得某種材料的疲勞性能基準標本不足以評估的結構、材料強度衰減應修改考慮這些因素。

A357-T6強度衰減模型擬合和推斷

恒定強度衰減斜率通常使用在北美,和使用根的意思是多維數據集計算方法基於等效應力範圍。考慮不同的方式傷害增加低於疲勞極限,歐洲公約ecs (28)和瑞典規定BSK 9929日)采用雙斜率表達式稱為2米1的方法;它指開始以一個恒定的斜率米,將斜率為2米1在初步階段很長一段人生強度衰減。開始\ (5 \ * 10 ^ {6}\)周期,斜率米強度衰減模型的壓力低於當前水平接管了斜率為2米1。這種方法可以有效地描述的雙斜率特征)曲線的鋁合金30.]。壓力和負載周期之間的關係由Basquin模型可以表示如下:

在哪裏米和C表示材料常數,年代和N分別應力範圍和相應的循環次數。

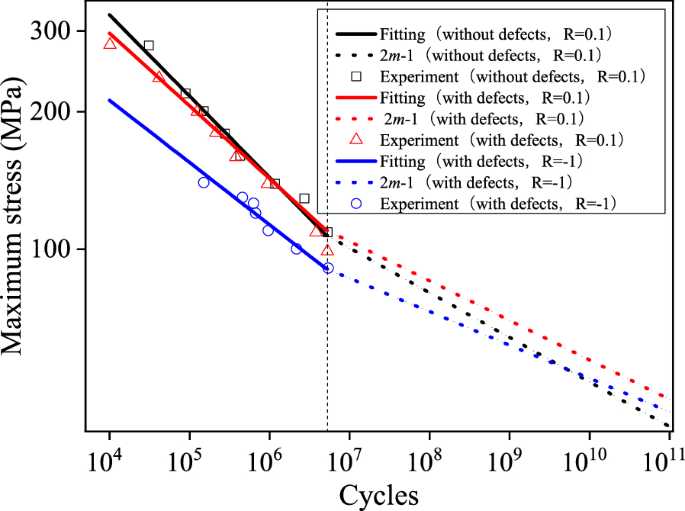

在裁判。30.),認為小尺寸表麵缺陷(≤2毫米)和封閉的收縮缺陷(2.5 - -4.5毫米2)隻有一個相對較高的低循環疲勞壽命影響鑄鋁合金A357-T6。然而,這不再是明顯的高時,這種材料的疲勞問題。它還提供了從疲勞試驗數據\ (10 ^ {4}\)到\ (10 ^ {6}\)周期為標本,沒有缺陷。根據分散的數據所示Ref。30.),參數Eq。9線性擬合和2後)米1計算方法在這項研究中,如表所示2。這表明缺陷和應力比影響米和C確定邊坡和交點,分別用斧子重對數坐標圖。這兩個參數顯示鑄造缺陷和平均應力呈負相關。

圖12說明了安裝強度衰減(實線)基於試驗數據和曲線外推s (n(虛線)考慮降低壓力下不同的貢獻。鑄造缺陷有一定的影響但不明顯影響A357-T6低循環疲勞載荷下的疲勞壽命。應力幅值減小,小型鑄件缺陷引發的影響逐漸減小,曲線趨於一致。一般來說,材料缺陷導致減少疲勞強度由於裂紋擴展從這些缺陷。穆尼奧斯的研究(31日)解釋了兩個疊加曲線,即超過80%的裂縫導致骨折開始從內部缺陷和在真空中傳播。鑄造材料,真空觀察裂紋增長速度放緩,與相應的輕微變化米。

鑄鋁合金A357-T6 s (n曲線,獲得實驗(30.)2米1的方法

關於加載條件下,應力比時R= 0.1,疲勞極限(\ (10 ^ {7}\)周期有/沒有缺陷)大約是102 MPa。本,標本tension-tension,應力值的最大應力對應於當前應力比。在compression-tension的情況下,R= 1,在材料的疲勞極限應力幅值(缺陷)是86 MPa。關於純tension-tension標本R= 0.1,應力幅值為45.9 MPa,低於R= 1。因此,曲線和不同的應力比有不同與坐標軸交點。在這項研究中,與小型A357-T6的疲勞性能缺陷(R=−1)被認為是進行以下分析。

修改後的鑄鋁梁的強度衰減

結合節中獲得的材料強度衰減5.1和疲勞強度折減係數\ (K_ {D} \)計算部分4.3,修改後的梁的強度衰減是表達了以下方程:

在哪裏(m_ \ D {} \)和\ (C_ {D} \)修改後的參數結構強度衰減使用嗎\ (K_ {D} \)。兩邊取對數的情商。10),我們得到

結構強度衰減也線性對數坐標。同樣的,2米1把指數的方法\ (5 \ * 10 ^ {6}\)周期實施計算中的參數結構強度衰減。因此,材料強度衰減修正獲得結構的協同關係如下:

在哪裏\ (S_ {D} \)是壓力振幅)的結構,\ (\),代表了材料強度衰減應力振幅。

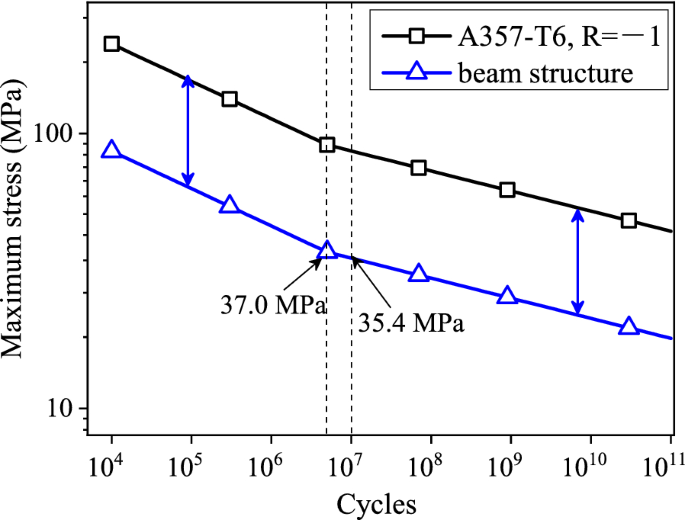

表3列表的參數計算s (n曲線,圖13顯示了一個比較A357-T6梁結構和材料。它可以觀察到結構強度衰減平行於材料的強度衰減的修改\ (K_ {D} \)。修改後的應力指數\ (5 \ * 10 ^ {6}\)周期為37.0 MPa,推斷疲勞極限\ (10 ^ {7}\)周期為35.4 MPa。不同家庭的鋁合金(32),當循環次數小於\ (10 ^ {6}\)強度衰減模型,平行切口標本也無切口的標本。然而,後者用更少的線性的參數N,米,CBasquin模型不足以描述疲勞性能。這反過來會影響結構強度衰減的結果修改。然而,修改使用\ (K_ {D} \)隻能提供合理的結果,當材料不是高度敏感的缺口效應。因此,要注意使用這種方法時的材料特性。

在這項研究中,鑄鋁梁的計算疲勞極限為35.4 MPa,這是高於最大應力(34.7 MPa)通過有限元計算模型。此外,考慮到影響因素和2米1的方法,修改後的梁的強度衰減是相對保守的計算相比,使用恒幅疲勞極限。這種方法認為下麵的壓力範圍,在恒幅疲勞極限不會導致損失增加以同樣的方式;然而,增加裂縫率和不考慮裂紋擴展。此外,未發現表麵裂紋在疲勞試驗的一千萬個周期,和結構的有限元分析顯示低應力水平,兩者都表明收益率鑄鋁梁安全寬容。

結論

- (1)

提出的方法可以應用於結構化和非結構化網格。通過選擇分界點沿積分路徑通過標準\(σ\微分算符\ \ 0 \),\ (K_ {t} \)有效地對複雜結構計算,很難找到一個精確的橫截麵。可以解決任何積分路徑使用插值代替手動選擇節點。方法由壓力梯度是決定net-section-based計算,可以避免危險的結果。

- (2)

鑄鋁梁有限元模型的建立和驗證實驗結果。在循環加載條件下,最大應力位於角的支持席位。進行了一千萬次的疲勞試驗,結果表明,通過並口未發現表麵裂紋。

- (3)

角的支持席位鑄鋁梁的計算\ (K_ {D} \)在這項研究中大約是2.45。計算梁的疲勞極限是35.4 MPa通過擬合和外推的材料強度衰減,這是高於仿真結果的最大應力。仿真和實驗結果表明,整個結構的應力水平相對較低;因此,梁可以滿足使用壽命的要求。

引用

M紮內蒂,V Babini G Meneghetti。生意名義脂肪類的定義複雜的焊接鋼結構使用峰值應力的方法。Procedia結構完整性,2019年,19:627 - 636。

Campagnolo F叫,P Lazzarin。疲勞強度的嚴重多軸載荷下切口Ti-6Al-4V製成的標本。工程材料的疲勞與斷裂和結構38,2015 (5):503 - 517。

T回家,Y Miyashita Y大塚,et al。切口Ti-6Al-4V合金的疲勞行為之間的過渡區低和高周疲勞。國際期刊的疲勞、2017、95:194 - 203。

J胡,謝L R Zhang et al .失效分析裂紋的培訓支持。工程失效分析、2019、97:32-42。

M Aristizabal J L巴博薩,G R Betancur, et al .結構性診斷鐵路車輛和重新設計的方法。Diagnostyka2014年15:23-31。

Y的歌,吳P、L賈。研究疲勞測試的高速列車車體底架。美國機械工程師學會學報》上,F部分:《鐵路和快速運輸,2016,230 (6):1614 - 1625。

年代我Seo, C S公園,K H Kim等。鋁車身的疲勞強度評估城市交通單元通過大規模動態負載測試。JSME國際係列固體力學和材料工程》雜誌上,2005,(1):48 27-34。

T牧野,加藤,K Hirakawa說道。回顧日本高速鐵路車軸的疲勞損傷容限。工程斷裂力學、2011、78 (5):810 - 825。

劉趙X Y, B H。威布爾概率s (n曲線的建模滾動接觸疲勞。國際期刊的疲勞、2014、66:47-54。

劉,劉C, Y, et al .疲勞壽命的評估基於有限元分析離心壓縮機葉輪。工程失效分析60,2016:383 - 390。

M Skorupa T Machniewicz Skorupa et al。減少疲勞強度因素在鉚釘孔對飛機機身搭接接頭。國際期刊的疲勞、2015、80:417 - 425。

J E Shigley。Shigley的機械工程設計。塔塔麥格勞- - - - - -希爾教育, 2018年。

N G Cormier B S史默伍德,G B辛克萊,et al .濃度子模型的壓力。國際期刊工程中的數值方法1999年46 (6):889 - 909。

C Curreli F Di Puccio L加尼姆。應用有限元子模型技術在單點接觸和磨損的問題。國際期刊工程中的數值方法、2018、116 (- 11):708 - 722。

格拉索,Y, R Russo et al .混合模式F357鋁合金的疲勞裂紋擴展行為。工程失效分析、2018、90:463 - 475。

R秀,M Spiryagin,問吳,et al。鐵路車輛轉向架疲勞壽命評估方法框架。工程失效分析,2020:104725。

L W通,G W徐,D L楊,et al .應力集中因素CHS-CFSHS丁字接頭:實驗、有限元分析和公式。工程結構、2017、151:406 - 421。

J胡,謝L L Liu et al .地鐵結構安全評價支持基於數值模擬和實驗測試。巴西社會的《機械科學與工程2019年,41 (1):1 - 11。

L H曙太郎,他Sugeta et al。累積疲勞損傷的壓力低於焊件鋼塊載荷作用下的疲勞極限。工程材料的疲勞與斷裂和結構43,2020,(7):1419 - 1432。

M M Topac S埃爾詹,N S Kuralay。疲勞壽命預測的重型車輛鋼輪在徑向負載下使用有限元分析。工程失效分析,2012年,20:67 - 79。

O Karakaş張G、C M Sonsino。臨界距離鎂合金焊接接頭的疲勞強度評估方法與Neuber的有效應力方法。國際期刊的疲勞、2018、112:21-35。

R E彼得森。缺口敏感性。金屬疲勞,1959,293 - 306。

R周,W,克羅,等。量子INEQR實現價值最近鄰插值方法。量子信息處理,2018,17 (1):1-37。

國際電工委員會。鐵路applications-Rolling股票equipment-Shock和振動測試。IEC61373,2010年。

ASTM國際。ASTM E165——液體滲透檢查的標準試驗方法。西方Conshohocken,2012年。

C M Sonsino J Ziese。鑄造鋁合金的疲勞強度和應用具有不同程度的孔隙度。國際期刊的疲勞15,1993,(2):75 - 84。

J林德,M Axelsson H尼爾森。孔隙度的影響疲勞壽命的沙子和永久模鑄鋁。國際期刊的疲勞,2006,28 (12):1752 - 1758。

歐洲公約的ECCS鋼結構工程:約定產品de la建設霜花,1976。

BSK 99年,瑞典規定為鋼結構。Boverkets Handbok Om Stalkonstructioner Karlskrona,瑞典,1999年。

我穆尼奧斯。鑄造缺陷的影響A357-T6航天合金的疲勞行為。裏昂:早期,2014年。

I S穆尼奧斯,J Y Buffiere C一直,et al。表麵和內部鑄造缺陷的影響A357-T6鑄鋁合金的疲勞行為。國際期刊的疲勞、2016、82:361 - 370。

溫伯格J貝內特,G。鋁合金的疲勞缺口敏感性。美國國家標準局的研究》雜誌上、1954、52 (5):235 - 245。

確認

作者真誠地感謝中國鐵道科學研究院(汽車)支持必要的試驗條件。

資金

支持由中國國家自然科學基金(批準號51475036)和國際合作與交流中國國家自然科學基金(批準號51711530034)。

作者信息

作者和聯係

貢獻

WD寫的手稿,並負責整個試驗;LZ修訂後的手稿;HC輔助檢查和編輯;赫茲和CL輔助疲勞試驗。所有作者閱讀和批準最終的手稿。

作者的信息

傾心竇,生於1989年,目前博士後研究員學校的機械、電子、控製工程,北京交通大學,中國。他的研究興趣包括多領域耦合、結構強度的可靠性。

樂樂,生於1973年,目前是一位教授學校的機械、電子、控製工程,北京交通大學,中國。她的研究興趣包括被動安全設計和優化。

海豐,生於1996年,目前是主人的候選人學校的機械、電子、控製工程,北京交通大學,中國。

海豐,生於1982年,目前是一位高級工程師CRRC長春鐵路車輛有限公司,中國。

長慶劉,生於1975年,目前的首席工程師CRRC長春鐵路車輛有限公司,中國。

相應的作者

道德聲明

相互競爭的利益

作者聲明沒有競爭的經濟利益。

權利和權限

開放獲取本文是基於知識共享署名4.0國際許可,允許使用、共享、適應、分布和繁殖在任何媒介或格式,隻要你給予適當的信貸原始作者(年代)和來源,提供一個鏈接到創作共用許可證,並指出如果變化。本文中的圖片或其他第三方材料都包含在本文的創作共用許可證,除非另有說明在一個信用額度的材料。如果材料不包括在本文的創作共用許可證和用途是不允許按法定規定或超過允許的使用,您將需要獲得直接從版權所有者的許可。查看本許可證的副本,訪問http://creativecommons.org/licenses/by/4.0/。

關於這篇文章

引用這篇文章

竇,W。,Zhang, L., Chang, H.et al。在鑄鋁梁疲勞特性的高速列車通過數值模擬和實驗。下巴。j .機械工程。Eng。34108 (2021)。https://doi.org/10.1186/s10033 - 021 - 00628 - 6

收到了:

修改後的:

接受:

發表:

DOI:https://doi.org/10.1186/s10033 - 021 - 00628 - 6

關鍵字

- 高速列車

- 鑄鋁梁

- 疲勞試驗

- 應力集中

- 疲勞強度折減係數