- 原文

- 開放獲取

- 發表:

內部缺陷評估Selective-Laser-Melted鉻鎳鐵合金738 lc合金添加劑使用渦流檢測/減色混合生產

bwin900手机版體積34文章編號:111年(2021年)

文摘

新材料和製造技術要求適用的非破壞性技術質量保證,以取得更好的性能。本研究全麵調查的效果影響因素包括激勵頻率,發射距離、缺陷深度和大小、餘熱,表麵粗糙度缺陷EC 738 lc合金鉻鎳鐵合金生產的信號選擇性激光熔化(SLM)。實驗調查記錄EC信號的阻抗幅值和相角為每個缺陷僅僅探索地下缺陷檢測的可行性分析這兩個關鍵指標。總的來說,這項研究顯示大致初步定性和定量影響因素之間的關係和相應的EC信號,這提供了一個實用的參考如何使用渦流檢測特征檢查地下缺陷(ECT)在slm部分,也使固體進展在線等添加劑/減色混合製造業(ASHM)捏造slm部分以提高質量和更好的性能。

介紹

加法製造(AM)技術設計製造結構使用分層技術的方法與傳統的“自下而上”減去製造(SM) [1]。經過廣泛的研究在過去的三十年(2),我已經能夠提供大量的優質高效優勢與自由建立零件的設計,大規模定製,廢物最少化,快速原型以及高幾何和材料的複雜性3,4,5]。這些是完全不同的原因是技術普遍應用於各個領域從航空航天、生物醫學工程(汽車行業6]。盡管有那些有利的特性,目前是技術往往麵對多個缺點,比如限製材料,形成各種缺陷,相對貧困的表麵光潔度,低維幾何精度,共同導致AM-built零件的機械性能和實用性能低劣(3]。等缺點,內部缺陷,裂紋和未焊透孔的產生部分起著至關重要的作用在整體性能惡化7,8]。因此,這些缺點極大地阻礙了進一步的應用和推廣的技術在行業(9]。

為了克服缺點關於AM-produced部分,一種新型製造技術稱為添加劑/減色混合製造(ASHM)通常由集成數控加工成一個加法製造係統為了補充這兩種方法的優點,以及減少他們的局限性10,11]。在過去的幾十年中,各種各樣的努力一直在施加各種ASHM技術的發展。Manogharan et al。12)提出了一個新穎的方法通過結合電子束融化(實證)數控加工研究加工參數如何影響相關的成本和SM方法。李等人。13)提出了一個新穎的六軸混合additive-subtractive生產過程使用一個六自由度機械臂,它顯示巨大的潛力在減少材料浪費和生產時間,以及提高建立零件的表麵質量。杜et al。7)引入了一個新的戰略ASHM金屬部分利用單純形點和精密銑削。後全麵描述零件生產的各種參數,研究總結了寶貴的指南確定ASHM工藝參數。盡管目前ASHM技術實現通過我和SM的組合技術,研究把重點放在了外部表麵質量和整體尺寸精度的控製。然而,內部缺陷表麵下仍不考慮,更不用說進程內的缺陷檢測和現場ASHM過程中去除。因此,集成的缺陷檢測和刪除到ASHM過程是非常有益和必要的在減少內部缺陷和進一步改善艾湄灣組成部分的強度和疲勞壽命。

針對這種情況,為了準確的定位和描述內部缺陷在不改變原來的屬性或傷害檢查材料,各種各樣的無損檢測(NDT)方法相應的廣泛調查。那些經常研究方法,光學檢查能直接檢測異常熔化池,但地下缺陷檢測精度通常是不足夠高的實際應用(14]。為直接定位地下缺陷,空間解決聲光譜(sra)采用檢查拋光部分的表層和次表層的缺陷產生的選擇性激光熔化(SLM) [15]。然而,sra很難探測地下缺陷深度超過100μm,這大大限製了其進一步應用。更精確的和直接檢查內部缺陷,x射線計算機斷層掃描(XCT)允許有效的內部缺陷,數據采集和介紹的孔隙度和不連續性檢測組件由SLM [16]。然而,這種技術在數據采集耗時,相對繁瑣的配置和人員可能的輻射危險。因此,它是幾乎不可能被集成到一個ASHM係統。此外,超聲檢查已被視為另一個前景看好的技術在探測地下的缺陷。然而,致力於發射超聲波信號的耦合劑是必不可少的,這使得它很難甚至不可能應用於複雜形狀或快速移動的組件(17]。此外,作為一個接觸式技術、超聲波技術不能用在升高溫度227℃以上,通常情況下ASHM [18]。根據這個問題,為了消除耦合劑,air-coupled超聲檢查是用於缺陷檢測,但它必須操作頻率為小於1兆赫,有限的空間分辨率(19,20.,21]。通過這種方式,air-coupled超聲波檢查是隻適用於初步決定缺陷的大小和位置的22,23,24]。

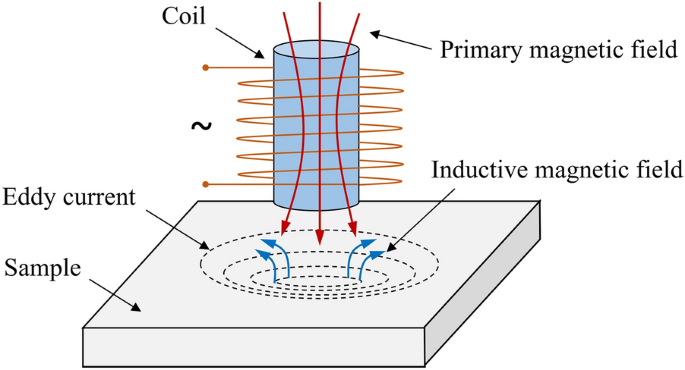

盡管上麵提到的無損檢測技術有各自的優勢在某些情況下,他們通常不適合ASHM。因此,為了繞過缺陷的無損檢測技術,一個有效的渦流檢測技術(ECT)因此建立相應因為等可以很容易地應用於各種各樣的材料隻有在被測試材料電導體渦流可以流,正如示意圖如圖1。電子商務是高度敏感的表層和次表層的小缺陷層(25),可以發現和分析缺陷沒有複雜的信息處理等。此外,快速和簡單的執行等過程,這不僅降低了同謀,也節省了時間。最重要的是,它的非接觸式檢測方式可以直接檢查高溫樣品沒有任何耦合劑和冷卻劑(26),因此呈現相當合適的作為是一個質量保證設備或ASHM係統(27]。

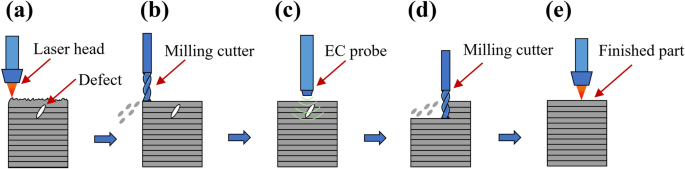

由於其優越的優勢其他無損檢測技術,ECT技術吸引了越來越多的關注在過去的幾十年裏。Tsukada et al。28)開發了一個小說等探測器通過使用雙通道隧道磁阻傳感器,這是有利於檢測缺陷鋼部分甚至在狹窄的點。莫漢蒂et al。29日]建立了缺陷深度和擴散時間之間的相關性的渦電流完整的磁通門傳感器的靈敏度(0.5 - 1元)是在一個嘈雜的環境中實現。受能力等,耆那教等。30.)檢測缺陷的可行性驗證激光焊接鋁合金包通過創新將GaAs-based光禿禿的單片微波集成電路等設備。EC信號總是幹擾的噪音環境中,小山et al。31日]因此提出兩種小說類型的探針來檢測軸向和周向缺陷,缺陷。因此,表麵缺陷的相位角和深度之間的關係。在我們之前的研究中,為了促進在線檢測和修複操作,Du et al。32)綜合商業EC在ASHM探測器係統。整個生產過程是重複循環如圖2:物質沉積(點,圖2(一)→加工(SM,圖2(b))→缺陷檢測等,圖2(c))→缺陷去除(SM(如果有的話)圖2(d))→材料沉積(點,圖2(f))32]。ASHM循環,缺陷可以發生在任何時間,所以現場等將融化後幾層金屬粉末(厚度必須小於檢出限等測試人員,通常比500μm)薄。在執行等之前,slm層將使用的銑刀加工消除表麵不均勻的幹擾捕獲EC的信號。一旦ECD檢測器檢測到的內部缺陷,缺陷深度的計算基於歐共體的信號。然後slm層可以通過削減的計算深度加工使用的銑刀。銑削後,ECD再次執行檢測的缺陷,如果檢測到缺陷,缺陷可以刪除使用銑刀,直到缺陷EC信號強度弱的寬容。因此,重大缺陷的slm層是免費的EC檢測器檢測。之後,SLM持續好幾層,銑和等在一個循環中重複如上所述。

有一些先決條件ASHM的應用。在ASHM SLM的參數和過程應該是高度成熟和優化,和SLM的部分應該是高度密集的和穩定的。因此,等質量保證不用於指示參數的優化,這意味著等主要是用來檢測幾種可能的重大缺陷密集的散裝材料,可能是誘導,因為突然激光束的功率波動或偶爾不穩定粉融化。由於ECT的極限測試,電流等不能檢測小於200μm過小缺陷,但目前的實驗結果7,32驗證它的可行性檢測重大缺陷,確保重大缺陷的slm層是免費的EC檢測器檢測。因此,當前等測試人員有資格作為質量保證的slm部分隻有可能出現重大缺陷。因此,沒關係,等測試人員沒有小於200μm檢測缺陷的能力。

在這項研究中,采用SLM的技術準備樣品,即。鉻鎳鐵合金738 lc合金。鎳基高溫合金鉻鎳鐵合金738 lc合金是一種低碳的加強主要通過降水γ′相(倪3(Ti)半島)和L12晶體結構(33,34]。因其良好的特性,比如高溫強度,韌性,硬度、抗氧化性能和耐磨性35),鉻鎳鐵合金738 lc合金被廣泛使用在航空結構材料(36,37)、空間、化學和石化行業,等等。38]。最好的作者的知識,大多數以前的研究屬於缺陷檢測等主要側重於材料產生的傳統製造方法,一些鎳基超合金(包括鉻鎳鐵合金738 lc合金)處理了SLM目前,更不用說測試SLM鉻鎳鐵合金738 lc合金通過使用等。此外,傳統的EC等需要多種缺陷信號和複雜的地下缺陷信號處理來獲取有用的信息。因此,在這項研究中,作者定量研究了激勵頻率的影響,發射距離(探針和樣品表麵之間的距離),深度缺陷(缺陷和探針的頂點之間的距離)、餘熱、缺陷尺寸和表麵粗糙度檢測到EC信號的slm鉻鎳鐵合金738 lc合金樣品。兩個關鍵指標,EC信號的阻抗幅值和相角為每個缺陷同時記錄和分析探討他們如何隨檢測參數,以探索的可行性揭示地下缺陷的信息僅僅是分析這兩個關鍵檢測指標的缺陷信號。

實驗方法

樣品製備

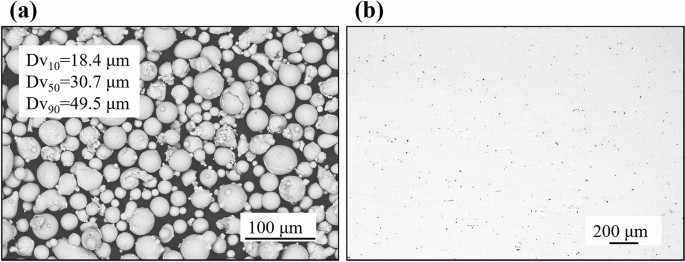

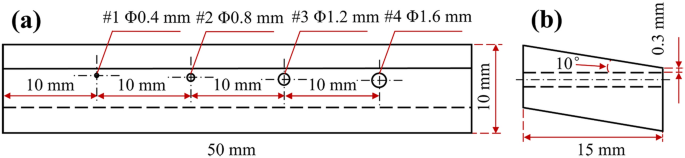

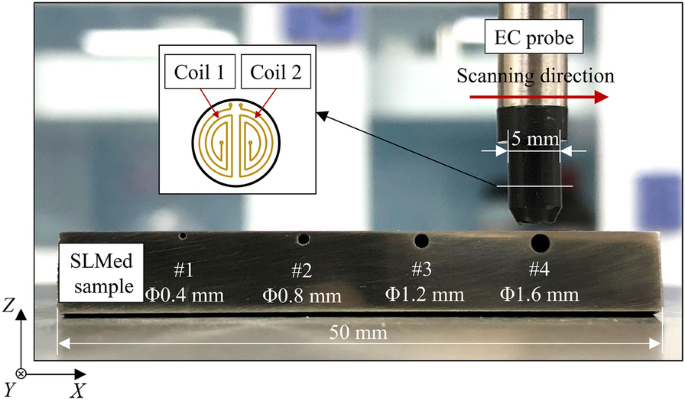

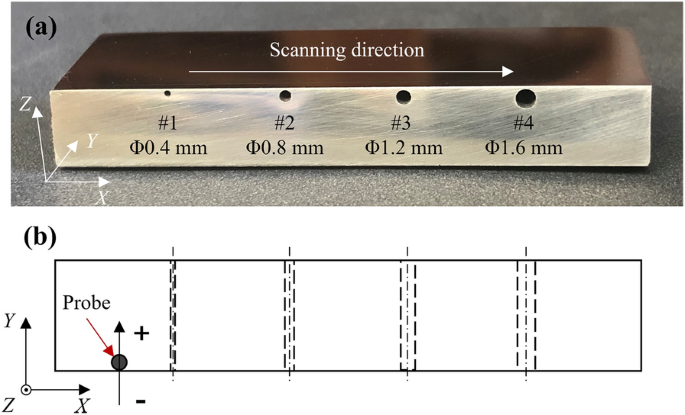

商業738 lc鉻鎳鐵合金粉末平均粒徑30.7μm(顯示在圖3(一))用於分析生產散裝合金樣本尺寸的50 mm×10毫米×15毫米的SLM機器(SLM解決方案125 hl,德國)。在圖3(一)、Dv10,Dv50和Dv90年分別是10%,50%,和90%的總粒子比這個尺寸小。738 lc鉻鎳鐵合金粉的平均化學成分表中列出1。slm散裝鉻鎳鐵合金的質量密度738 lc合金樣品測試是高於99%,隻有微缺陷(平均缺陷大小< 20μm)隨機散射在一個示例如圖3(b)。在SLM過程之後,SLM鉻鎳鐵合金738 lc合金樣品被伸卡球加工電火花加工(SEDM)和加工示例見圖4。樣品中有四個小孔(圓柱形缺陷)的直徑0.4毫米,0.8毫米,1.2毫米和1.6毫米,分別和兩個平行斜平麵與10°傾角對圓柱形缺陷。雖然人工缺陷的大小通常大於slm樣本中存在的缺陷,是有用的研究各影響因素之間的相關性包括勵磁頻率,發射距離、缺陷深度和大小、餘熱,表麵粗糙度,相應的EC的信號。

渦流檢測的設置

如圖5微分EC探針,采用直徑5毫米。微分EC調查包括兩個線圈纏繞在相反的方向,它能夠有效地檢測磁場變化引起的缺陷靈敏度高。上麵其中一個定位缺陷時,電感的區別這兩個線圈之間的感應,它反映了功能等缺陷的深度、大小或形狀等。它也能夠抑製噪聲幹擾和檢測AM過程中較小的缺陷(39]。

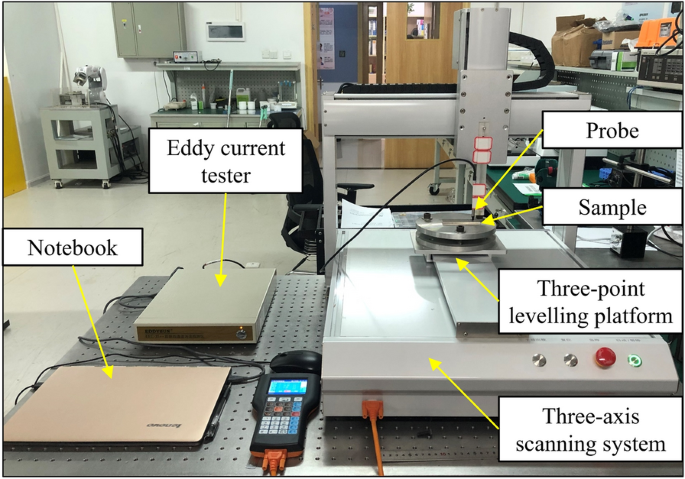

等設置(顯示在圖6)主要包括五個主要部分,即。,一個three-axis scanning system, a three-point levelling platform, a computer, an EC tester and a probe connected up with the EC tester. The probe of the EC tester is mounted on the three-axis scanning system with which the probe is able to travel at a speed from 1 to 1000 mm/s with a positioning accuracy of 0.01 mm, and the travel range of the three-axis scanning system is 500 mm along the three axes, i.e.,X,Y和Z軸。三點水準測量平台放置在三軸掃描係統致力於保持樣品的上表麵平行的旅行方向調查。除此之外,電腦連接的商業EC測試儀(35 + + EDDYSUN經濟共同體,中國)是安裝一個專用軟件的目的是調整激勵信號的參數和分析捕獲的數據調查。

渦流檢測機製

等工作的原則法拉第定律。它在同一勵磁線圈檢測線圈阻抗的變化或在一個單獨的線圈電壓變化40]。當勵磁線圈放置在不同的材料上,接收線圈的線圈阻抗和電壓變化由於不同材料的電阻率和磁導率的變化(41]。的示意圖表示測試線圈如圖5。渦流原理可以解釋下麵的電磁方程(42]:

在哪裏Z的大小和Φ是阻抗的相位角。R是阻力,ωL的感應電阻電路。

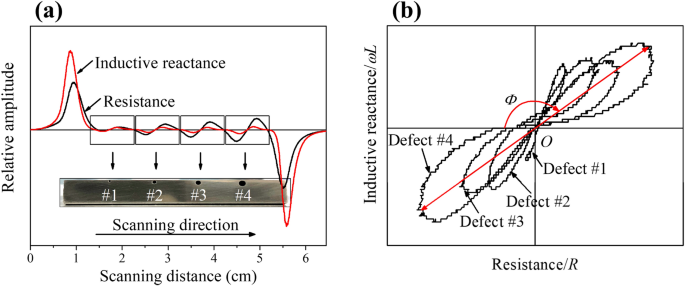

圖7顯示了典型缺陷EC信號在缺陷位置沿掃描方向和相應的回路阻抗平麵,分別。對於每個測試,缺陷EC信號可以分為兩個部分,即:,resistance and inductive reactance which vary with the location of the probe while scanning, as shown in Figure7(一)圖7(b)顯示相應的回路阻抗平麵上。每個曲線的傾斜方向之間的夾角和水平軸(電阻)的負方向被定義為相角,標注為角Φ在圖(43]。相角是一個相對獨立的指標無論缺陷尺寸和表麵粗糙度31日),如果缺陷的深度和不同大小保持不變,缺陷階段仍然幾乎相同。此外,該缺陷相位角不受表麵粗糙度的影響(43),這表明有效的內部缺陷等進行即使在粗糙表麵隻有信噪比(信噪比)是抑製和有效缺陷EC可以提取信號。在這方麵,可以采用相角作為關鍵指標反映缺陷的深度等以及ASHM的進一步應用。因此,循環的振幅和相位角通過專用軟件用於分析影響因素的影響等。

實驗過程等

表2總結了本研究中采用的測試參數實現良好的信噪比。等測試,信號增益和掃描速度保持一致,固定在35分貝和600毫米/分鍾,分別;和渦流掃描進行了阻抗掃描模式,阻抗平麵由電阻和感抗。為了消除背景幹擾,每次檢查缺陷信號之前,歐盟從沒有缺陷部分信號捕獲樣本被設置為0的自動調整輸出偏移量。

在等實驗中,第一步是確定最優頻率檢測四個人工缺陷。如圖8(b),黑色的圓圈表示的探針的位置Y方向等於零,即Y= 0。探針掃描沿縱向方向(X軸)和激發頻率調整從30到1000千赫至研究電子商務的振幅信號相應轉移,而發射的距離一直固定在0.07毫米。為了研究缺陷的發射距離和深度的影響,介紹了兩種不同的檢測策略的實驗。第一個策略是實現以這種方式:固定探針的位置Y在零軸(Y= 0),掃描的X軸通過使用從上一步獲得的最優激勵頻率,然後再增加發射距離和掃描,隻是重複的路線通過這種方式,逐步提高探測器的高度從最低0.07毫米到1.60毫米。其他策略也scanning-moving-scanning方式進行所述第一戰略,唯一的區別在:每次掃描探針移動0.20毫米後向積極的一麵Y從起始位置的方向Y=−3毫米,然後再掃描探針,同時保持發射距離固定在0.07毫米。

另一個需要考慮的影響因素是溫度參與SLM和SM的過程,因為它可能會導致相當大的錯誤EC調查。如果探針和測試部分保持密切接觸與高溫、輻射的熱量從樣本不僅損害調查,也可能導致一個不受歡迎的探頭阻抗變化,從而阻礙缺陷檢測(44]。在這方麵,非接觸式檢測是最簡單、最方便的方法來減弱這種影響(44]。然而,通過保持探測器遠離樣品材料,樣品內的磁感應材料急劇下降,導致很難檢測缺陷由於減少了EC信號(44]。因此,有必要研究溫度對缺陷檢測的影響。為了研究溫度對EC缺陷信號的影響,加熱板是利用加熱樣品在SLM過程模擬的溫度環境。在實驗中,探測器的位置Y軸是保持不變Y= 0,獲得最優勵磁頻率保持一致,在之前的測試中,探測器的發射距離是固定在0.2毫米,避免探頭損壞從高溫加熱板。

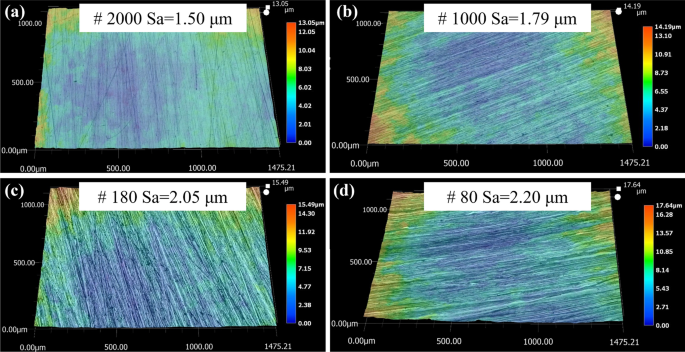

最後一個要考慮的因素是表麵粗糙度的散裝鉻鎳鐵合金738 lc合金樣品。ASHM過程中,SM(如銑削)總是遵循等進行之前,所以表麵不連續和不均勻引起的SM將或多或少地引入噪聲檢測到EC信號,從而減少信噪比等。鑒於這種情況,強烈需要評估的影響表麵粗糙度的EC信號排除由SM引入粗糙度的影響等。根據這四種類型的磨料論文與網格大小的# 80,# 180,# 1000和# 2000波蘭附近的上表麵(如圖四個缺陷5)。每次拋光磨料的一種類型的論文後,數碼顯微鏡(日本基恩士vhx——7000年,日本)是用來檢查表麵形態和測量樣品的表麵粗糙度。

在這項研究中,對於每一個影響因素,相應的阻抗幅值和相角EC為每個人工缺陷信號同時記錄。此外,三重估計被用來獲取量化值,結果給出了算術方法+標準差。

結果與討論

激勵頻率的影響

在等,有兩個關鍵影響因素,即。,eddy current density and penetration depth, dominating the selection of excitation frequency for subsurface defect detection. Penetration depth determines how deep the probe can inspect for subsurface defects in ECT, which depends on the electrical conductivity and magnetic permeability of the testing material as well as the EC excitation frequency exerted on the material. The penetration depth can be calculated as Eq. (4)[45,46,47),也可以轉換情商。5):

在哪裏δ在m,是標準的穿透深度σ是S / m的導電性,μ是H / m的磁導率,定義的角速度ωω= 2πf,f是赫茲的激發頻率(47]。對於一個給定的材料,材料的電導率和磁導率通常被認為是常數,所以激勵頻率是唯一影響穿透深度的關鍵因素。根據情商。5),穿透深度激發頻率的平方根成反比,表明較低的頻率更優先改善電子商務的穿透深度。

然而,絕對的渦流密度是一個函數的磁場強度和激發頻率密集穿透深度的影響(46]。隨著穿透深度越來越大,相應的渦流密度變弱指數的集膚效應指的現象,發生在激勵信號的頻率增加,因此渦流誘導一薄層表麵附近(或皮膚層)的樣品(32,39,48]。基於上述,提高勵磁頻率帶來兩個後果。首先,更高的頻率減少了EC的穿透深度根據情商。5),第二個是一個較小的穿透深度會導致更高的渦流密度由於皮膚的效果。一般來說,激勵頻率的增加導致兩種相反的效果在地下等缺陷。因此,它是一個至關重要的問題,平衡這兩個矛盾的影響為目的的確定一個合適的激發頻率在一個成功的地下等缺陷。

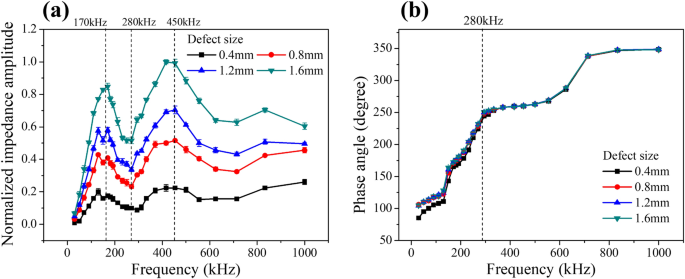

在這項研究中,確定了最優激勵頻率的規範化EC缺陷信號的振幅計算阻抗平麵。如圖9(一),四個缺陷的歸一化阻抗振幅EC信號與缺陷大小呈正相關,和所有的曲線波動與激發頻率的增加。值得注意的是,每一個曲線特性有兩個峰值,這歸因於競爭提高了勵磁頻率的影響。隨著頻率的增加,曲線從一開始飆升,達到了一個峰值附近170千赫。在這個過程中,EC穿透深度所造成的影響發揮了主要作用。隨著頻率進一步加強,曲線繼續下降到一個山穀周圍280 kHz,然後飆升之後,直到到達另一個峰值約為450千赫。在此期間,穿透深度逐漸減少,反映出缺陷少,EC信號被捕獲。當曲線的振幅接近另一個峰值約為450 kHz,皮膚產生的影響效應發揮了主導作用。類似於發生在降低穿透深度、樣品的渦流密度附近地下成為提振頻率更高,因為皮膚的效果。在頻率超過450 kHz,曲線逐漸下降,由於這兩個因素的弱化效應在EC缺陷信號的振幅。

如圖9(b),相應的阻抗相位角度的EC來自四個缺陷信號與頻率增加。還有一個轉折點在280 kHz的四個曲線明顯分為兩個階段。在第一階段,增加頻率從一開始到280 kHz,突然增加的出現170 kHz,和四個曲線之間的差異逐漸減少。然而,在第二階段頻率超過280 kHz,後四個曲線幾乎完全重疊。有趣的是,這一現象顯示在圖中9(b)正確驗證觀察圖9(一個)。在第一階段,EC穿透深度的影響導致中扮演主要角色,所以不同的缺陷大小之間的相位角度不同。然而,在第二階段,激勵頻率非常高,占主導地位的集膚效應引起高密度渦流集中在幾乎相同的深度,因此缺陷的四個曲線EC探測到的信號來自同一深度相應的疊加。

因為皮膚的效果,高頻渦流往往集中在材料的表層的振幅與低頻衰減比這更徹底。因此,為了抑製皮膚的效果,降低頻率,例如,170 kHz,更喜歡與ECT檢測缺陷slm鉻鎳鐵合金738 lc合金樣品。因此,170 kHz被利用為激勵頻率在隨後的實驗調查。

的發射距離和餘熱等

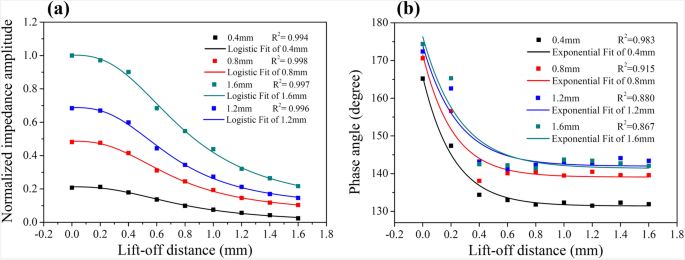

關鍵幾何因子等,發射距離通常被認為是一個不受歡迎的噪聲源和施加負麵影響EC缺陷信號的振幅(32),可以概括如下:發射距離越高,較弱的歸納缺陷EC信號(49]。圖10(a)和(b)的歸一化阻抗幅值和阻抗相角歐共體從四方麵缺陷信號的發射距離,分別。作為顯示在圖10(a),升降過程中發射距離從0.07到1.60毫米,缺陷信號的阻抗幅值呈正比例的缺陷大小,和四個曲線都顯示一個逐漸遞減的趨勢。發射距離增加到1.60毫米時,EC的阻抗幅值信號從缺陷# 1變得太弱的區分。最適合這些點在圖的方程10(a)是一個邏輯函數給出的情商。6),1,一個2,x0和p是常數:

這些常數的值以及相關係數(R2)的擬合曲線表3。4擬合曲線所有產量的相關係數超過0.99,這表明高度可靠使用邏輯函數擬合結果。

然而,阻抗角圖階段10(b)顯示了一個完全不同的趨勢,隨著發射距離。隨著探測器解除從0.07毫米到0.4毫米,4的相角曲線大幅下降了大約30°。然後,此後的曲線幾乎保持水平。這種現象顯示在圖10(a)和(b)可以解釋如下。提高發射距離,EC缺陷信號的振幅大幅減相應但所有四個缺陷檢測過程中。它表明每個缺陷的影響發射距離在發射前的相位角的變化達到0.4毫米的距離。然而,歐共體信號的相位角度保持不變後,發射距離達到0.4毫米,表明缺陷EC信號捕獲來自同一深度和發射距離同時施加無顯著影響。一個指數方程,如情商所示。(7)用於滿足這些點在圖10(b), y0R0是常數。

這些常數的值,以及給出了擬合曲線的相關係數表4。指數方程正確描述了相角的變化隨著發射距離的四組數據。

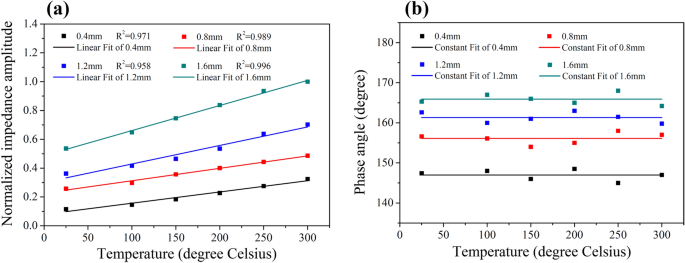

在實際應用程序中,等必須進行一定的發射距離,以保護探針從物理或熱損傷。這是因為738年鉻鎳鐵合金的ASHM lc合金、接觸表麵溫度迅速上升由於密集的熱釋放在激光加工和加工過程中,所以餘熱仍在完成製造過程(50]。根據這些考慮,樣品從25到300°C加熱的實驗模擬的溫度條件。作為顯示在圖11(一)、EC對溫度變化敏感的信號。通過提高溫度,規範化的大小缺陷EC信號演示了一個近似線性增加,這可以歸因於減少磁導率和電導率的鉻鎳鐵合金738 lc合金由於晶格振動的增加,阻礙傳導電子的運動(39,51]。一個線性方程采用適合數據圖11(一),超過0.95的高相關係數確定線性擬合的可靠性。提高EC信號振幅在這種情況下可以這樣解釋:其他參數是固定的,除了溫度,穿透深度更深的減少磁導率和電導率材料根據方程式溫度較高造成的。(4)和(5)[51EC),因此缺陷信號與一個更大的大小被抓獲,如圖11(a)。然而,與EC的振幅的變化信號,相位角度保持穩定和提高溫度,如圖11(b),其他參數除了溫度保持不變,它表明該階段角度都與樣品的溫度無關。此外,相角的變化如圖11(b)是一樣的,顯示在圖10(b),這也意味著缺陷EC信號的相角隨缺陷尺寸。因此,研究結果顯示在圖11(a)和(b)表明,非接觸式等可以進行鉻鎳鐵合金738 lc合金樣品隨溫度高達300℃,同時保持一個安全的發射距離。ASHM機的整合等,雖然溫度影響檢測的準確性等,結果表明,影響是相當有限的。

缺陷深度的影響

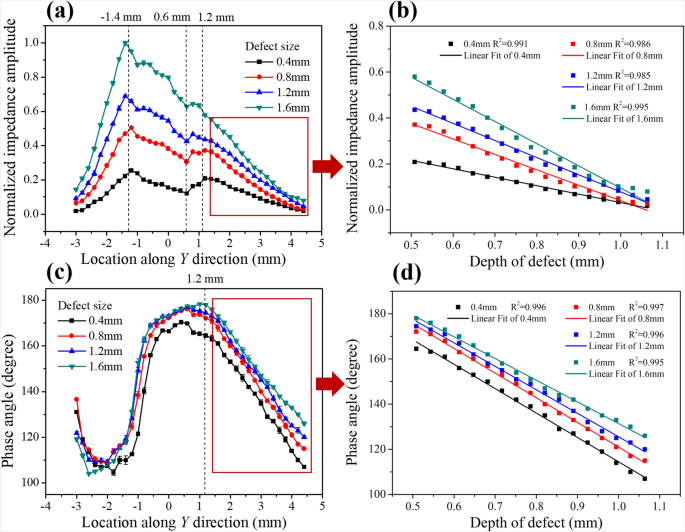

鉻鎳鐵合金等的738 lc合金樣品,檢測深度地下缺陷是另一個重要的影響因素,評估潛在的整合成一個ASHM機等設備。圖12(a)和(c)揭示的深度的影響缺陷的歸一化阻抗幅值和相角EC信號沿著從四個缺陷Y方向。在實驗調查,調查開始Y=−3毫米,逐步走向積極的一麵Y方向。的起源Y軸(Y= 0)是用黑色圈如圖8(b),如圖12(一個),信號振幅的四個曲線所有演示與缺陷大小正相關,而單調增加的最大價值Y=−3.0毫米Y=−1.4毫米沿著Y軸。然後曲線呈現下行趨勢到最小值Y= 0.6毫米。最後,之後小幅上升Y= 1.2毫米的曲線下降,直到很難區分這四個曲線。圖12(b)說明了在圖放大部分12(a)和轉換的水平軸Y職位對應的深度的缺陷。這四個線性擬合曲線表明一個完美的阻抗成反比關係缺陷信號的振幅和缺陷的深度。

的相位角,探頭沿著Y軸,四個曲線到達位置的最小值Y=−2毫米起初然後達到了頂峰Y= 0.6毫米,通常說明劇烈波動的起源點Y軸,如圖12(c)圖12(d)說明了在圖放大部分12(c)後Y超過1.2毫米和轉換的水平軸Y職位對應的深度的缺陷。值得注意的是,相位角和缺陷的深度也說明了一個線性關係。理論上,沿著與調查Y軸,EC缺陷信號的幅度應該首先增加然後減少穩定沒有任何異常,因為振幅是負相關缺陷的深度在這種情況下,應該有隻有一個最小缺陷的深度。因此,存在隻有一個最大振幅的起源點Y軸的深度缺陷是最低的。然而,在目前的實驗中,EC缺陷信號的振幅異常可以在圖中找到12(a),相應的相位角度也劇烈波動,如圖12(c)。因此,研究結果在圖12(a)和(c)表明外圍信號反映了歐共體和阻礙其傳播,缺陷EC信號樣本的外圍影響,從而帶來信號異常如圖12(a)和(c)。此外,它也是有趣的是注意到曲線的振幅和相位角都呈現出單調下降趨勢沒有任何波動後的位置Y= 1.2毫米,這意味著他們應該少受外圍影響,可以作為指標來反映缺陷之間的關係EC信號與缺陷的深度。

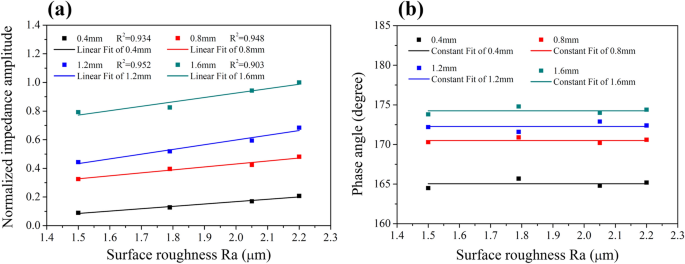

表麵粗糙度的影響

的過程中,迅速融化和凝固熔體池不可避免地引入表麵不連續性和不均勻樣本,作為眾多micro-defects,這或多或少會影響信息的準確性和可靠性等。如圖13,它包括表麵3 d概要文件和表麵粗糙度的值(Sa)的樣本與各類磨料研磨後的論文。它表明,樣品的表麵粗糙度是積極與磨料論文的粗糙度成正比。如圖14,相應的振幅和相位角的EC信號四個缺陷顯示相同的趨勢顯示在圖中11。一個線性方程采用適合數據圖14(a),和高相關係數超過0.90的證實了線性擬合的可靠性。對於每一個缺陷,EC信號的振幅隨著表麵粗糙度下降,而其相位角在這個過程中保持不變。自檢測缺陷信號之前,歐盟從沒有缺陷部分信號捕獲樣本被設置為0的自動調整輸出補償以消除背景幹擾,因此,更多的噪音產生的表麵粗糙度大,從而造成更大的損失後EC缺陷信號的振幅消除背景幹擾。此外,粗糙表麵意味著更大的表麵不連續,這在一定程度上,改變樣品表麵的屬性影響缺陷EC的信號。的相位角,它保持穩定,同時增加表麵粗糙度,這表明EC信號的相角幾乎是不受樣品的表麵粗糙度的影響。

缺陷大小的影響

在slm部分,通常存在三種類型的缺陷,即。球形疏,未焊透孔,裂縫(8,52]。不同缺陷的大小變化在一個大範圍從10μm [53)超過200μm (54],一個合格的樣品準備的SLM通常不包含缺陷的大小超過100μm。在這項研究中,為了檢測缺陷的大小以及評估的性能等738年slm鉻鎳鐵合金lc合金樣品,四個人工缺陷的最小尺寸0.4毫米被SEDM加工由於其加工大小限製。測試樣本的高質量密度> 99%,隻包含幾個缺陷20μm如圖一樣小3(b)。小缺陷的大小遠遠超出了ECT測試儀的檢測極限,因此近施加任何影響缺陷EC的信號。雖然人工缺陷尺寸通常比現有的毛孔在slm這個示例中,本研究主要目的是探討缺陷尺寸和相應的EC信號之間的相關性,進一步研究仍需要改善地下slm零件缺陷的檢測精度。

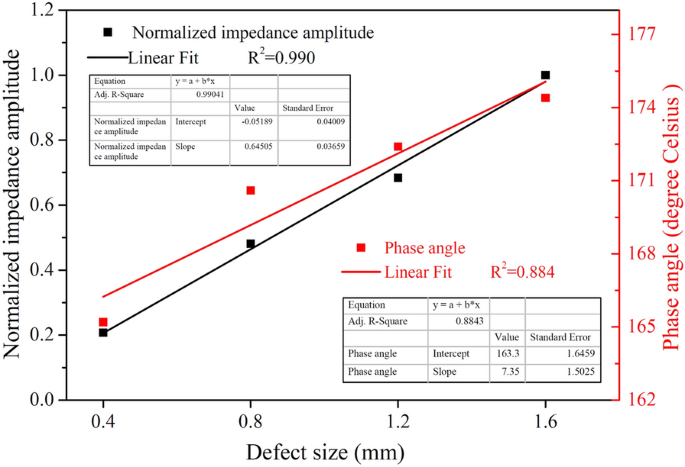

實驗進行的這項研究發現初步約定性和定量EC信號之間的相關性和缺陷尺寸,如圖9(一),10(一),11(一),12(一)和14(a), EC信號的振幅隨缺陷尺寸的增加,這意味著歐盟信號幅度通常顯示正相關缺陷大小無論多麼其他參數可能會改變,這是很好的按照報道的Du et al。32]。大約之間的關係量化缺陷尺寸和缺陷信號的阻抗幅值、線性適合采用曲線如圖15,收益率相對較高的相關係數。在這方麵,歐共體的振幅信號是一個可行的指標代表在slm零件內部缺陷的大小。

缺陷大小之間的關係和相應的缺陷EC信號的相角,之間有一個類似的趨勢EC和缺陷信號的振幅大小,即。,較大的缺陷產生缺陷EC與更高階段的角度信號,如圖10(b),11(b),12(c)和14(b),是顯示在圖15,線性曲線用於大致量化缺陷大小之間的關係和相應的缺陷信號的相角。盡管EC的相位角信號缺陷大小成正比,不是那麼嚴格的相關性揭示EC信號的振幅與缺陷尺寸,例如在圖9(b)。更深入的定量調查基於物理模型仍然需要在未來的研究建立精確的缺陷的幾何特征之間的相關性和各種影響因素等。

結論

本研究評估的適用性等技術在探測地下缺陷在slm鉻鎳鐵合金738 lc合金樣品。經過全麵的調查在激勵頻率的影響,發射距離、缺陷深度和大小、餘熱,表麵粗糙度,738年叛逃EC信號從鉻鎳鐵合金lc合金樣品由SLM,大致初步定性和定量這些影響因素之間的關係和相應的振幅和相位角缺陷EC信號顯示在以下總結。

- (1)

振幅和相位角的變化的缺陷EC信號是由物流和指數方程分別增加了發射距離。

- (2)

非接觸式等適用於檢測缺陷在升高的溫度高達300℃,EC和相位角的缺陷信號幾乎不受溫度的影響。

- (3)

EC測試強烈受邊緣效應的影響,但是可以被削弱如果探針不能跨越的邊緣。EC缺陷信號的振幅和相位角都顯示是消極的缺陷的深度成正比,當測試遠離邊緣。

- (4)

表麵粗糙度介紹更多的噪音檢測信號和妥協EC缺陷信號的振幅,但幾乎產生不影響EC缺陷信號的相角。

- (5)

EC缺陷信號的振幅和相位角都顯示積極與缺陷的大小成比例,並且可以作為可行的指標代表地下缺陷的大小。

總的來說,這項研究揭示了大致初步的定性和定量關係每個影響因素包括勵磁頻率,發射距離、缺陷深度和大小、餘熱、表麵粗糙度,以及相應的EC信號基於樣本與人工缺陷,達到堅實的進展。盡管ASHM不夠成熟檢測太小或太深缺陷,也不區分slm地區內部缺陷的類型,它不會阻止當前ASHM技術消除重大缺陷在1毫米深度與銑刀表麵下的指令下兒童早期開發測試人員。

在未來的作品,更全麵的考慮這些影響因素之間的相互作用在現實slm部分將深入調查的情況下,還需要更多的努力和對提高小缺陷檢測精度的大小小於200μm甚至100μm,以提高ASHM的檢測效率和精度。此外,進一步的工作仍然在綜合控製軟件的發展,ECT係統的原型設計,流程優化等ASHM促進會。

引用

科倫坡Zocca, P、C M戈麥斯,et al .加法製造的陶瓷:問題、潛力和機會。美國陶瓷協會雜誌》上、2015、98 (7):1983 - 2001。

M K·湯普森,G莫羅尼T Vaneker,添加劑等。設計製造:趨勢、機會,注意事項和限製。CIRP年報、2016、65 (2):737 - 760。

T D非政府組織,一個沙尼,G Imbalzano et al .加法製造(3 D打印):回顧材料、方法、應用和挑戰。複合材料B部分:工程、2018、143:172 - 196。

S M的滋味,E P Koumoulos Bandyopadhyay, et al .加法製造:科學技術的挑戰,市場吸收和機遇。材料今天,2018,21 (1):22-37。

辛格年代室利羅摩克裏希納,R辛格。加法製造的材料問題:審查。《生產流程,2017年,25歲:185 - 200。

N郭,M C列伊。加法製造:技術、應用和研究的需要。機械工程的前沿2013年8 (3):215 - 243。

W Du,問唄,乙張。一個新穎的方法加/減法混合製造金屬零件。Procedia製造業,2016,5:1018 - 1030。

李Y, B張,問唄。在選擇性激光熔化缺陷形成機製:一個回顧。bwin900手机版,2017,30 (3):515 - 527。

J Delgado J Ciurana C羅德裏格斯。工藝參數對部分質量和機械性能的影響對摘要和SLM鐵基材料。國際先進製造技術雜誌》上60,2012,(5):601 - 610。

W Du,問唄,乙張。倪18 - 300鋼的加工特征加/減法混合生產。國際先進製造技術雜誌》上、2017、95 (5 - 8):2509 - 2519。

Klink Lauwers B, F Klocke, et al .混合流程生產。CIRP年報、2014、63 (2):561 - 583。

G Manogharan Wysk R, L O Harrysson。添加劑manufacturing-integrated混合製造業和減去過程:經濟模式和分析。國際期刊《計算機集成製造,2016,29 (5):473 - 488。

L Li Haghighi Y楊。一種新型六軸混合additive-subtractive製造過程:設計和案例研究。《生產流程33,2018:150 - 160。

J Kanko、P Sibley J M弗雷澤。原位morphology-based缺陷檢測的選擇性激光熔化通過內聯相幹成像。材料加工技術雜誌》上、2016、231:488 - 500。

R J。史密斯,M赫希,R Patel等。空間解決聲光譜選擇性激光熔化。材料加工技術雜誌》上、2016、236:93 - 102。

G Ziołkowski E Chlebus P Szymczyk,等。應用x射線CT不連續和孔隙度檢測方法在316 l不鏽鋼零件生產的SLM技術。土木和機械工程檔案,2014,14 (4):608 - 614。

D, C裴T Liu et al .檢查與集中角梁裂縫激光超聲波。應用聲學、2019、145:1 - 6。

K Nadimpalli顧H D Pal,等。高頻率超聲波非破壞性評估加法製造的組件。24日國際設定觸發器研討會——一個加法製造會議,2013:311 - 325。

Demčenko R Kažys, EŽukauskas, et al . Air-coupled超聲波對多層複合材料。超聲學,2006年,44:819 - 822。

L Ambrozinski, B Piwakowski, T Stepinski,等。應用air-coupled超聲波傳感器組合板的損傷評估。6日歐洲結構健康監測研討會德累斯頓Tyskland, 2012。

L Ambrozinski, B Piwakowski, T Stepinski et al . Pitch-catch air-coupled超聲波檢測技術在複合材料幾乎不可見的影響損失。在結構健康監測EWSHM——7日歐洲研討會、南特、法國,2014年。

V Giurgiutiu。嵌入式非破壞性評估結構健康監測、損傷檢測、預防和失敗。衝擊和振動消化,2005年,37 (2):505 - 511。

C T Ng, M Veidt。一種複合材料層合板的損傷診斷Lamb-wave-based技術。j .智能材料結構,2009,18 (18):074006。

我楊,K Im, U Heo,等。超聲瑞利pitch-catch接觸的方法對碳纖維增強塑料層壓複合材料超聲波。j .板牙。科學。拋光工藝。,2008年,24所示。

F Yu, M P Blodgett, P B納吉。渦流評估shot-peened近地表殘餘應力的不均勻的鎳基超合金。雜誌的無損評價,2006,25 (1):16-27。

J Garcia-Martin J Gomez-Gil E Vazquez-Sanchez。非破壞性技術基於渦流檢測。傳感器(巴塞爾),2011,11 (3):2525 - 65。

C B Scruby。激光超聲的一些應用程序。超聲學,1989,27 (4):195 - 209。

K Tsukada, M Hayashi Y中村,等。小渦流檢測傳感器探頭使用隧道磁阻傳感器檢測鋼結構裂縫。IEEE磁學,2018年,54 (11):1 - 5。

我莫漢蒂,R Nagendran V Thanikai Arasu, et al。相關的缺陷深度與擴散時間的渦流缺陷進行材料使用瞬態渦流無損探傷。測量科學與技術,2018,29 (10):105601。

耆那教徒,N V Sheth C N拉爾。檢查激光焊接hermitically密封包使用渦流探傷方法。2015年國際會議上計算機、通信和控製(IC4),2015:1 - 5。

K小山,H Hoshikawa。與高性能渦流缺陷測試探針檢測在職期間檢查油管缺陷。電氣工程在日本、2007、161 (2):52 - 61。

W Du,問唄,Y, et al .渦流檢測地下添加劑/減色混合製造缺陷。國際先進製造技術雜誌》上、2017、95 (9 - 12):3185 - 3195。

P Wangyao, P Jariyasakuntham Polsilapa, et al。艾爾補充和再熱療法對鎳基高溫合金微觀結構的修改,738年年級的鉻鎳鐵合金真空電弧熔煉過程。先進材料的研究、2014、1025 - 1026:395 - 402。

拉曼E Balikci, R Mirshams。拉伸加強在- 738 lc theNi-base高溫合金。《材料工程和性能,2000,9 (3):324 - 329。

K Kunze T埃特爾,J Grasslin, et al .紋理,在IN738LC合金的微觀結構和力學性能各向異性處理選擇性激光熔化(SLM)。材料科學與工程:一個、2015、620:213 - 222。

Z Mazur Luna-Ramirez J Juarez-Islas, et al .燃氣輪機葉片的失效分析鉻鎳鐵合金738 lc合金製成的。工程失效分析,2005,12 (3):474 - 486。

理查茲O處,N L, M C查圖爾維迪。液膜的遷移憲法熔融γ′在焊接熱影響區(HAZ)的鉻鎳鐵合金738 lc超耐熱不鏽鋼。Scripta Materialia51,2004,(2):141 - 146。

L李董J, M,等。綜合模擬GH4738合金渦輪盤的鍛造過程及其應用。Metallurgica學報50,2014,(7):821 - 831。

N圓頂禮帽。渦流無損評價。斯普林格出版社紐約,2019年版。

Nusair汗,汗S H F·阿裏等。評價ZrO2-24MgO渦流陶瓷塗層的方法。計算材料科學,2009年,44 (3):1007 - 1012。

M H Nateq S Kahrobaee, M K Torbati。無損表征感應淬硬鑄鐵零件。第二次國際會議材料熱處理,2011年。

趙黃P, S W。一種新的微分渦流檢測傳感器用於檢測裂紋擴展方向。無損檢測& E國際,2011年,44 (4):339 - 343。

V M A席爾瓦,C G Camerini J M Pardal, et al。渦流特性的cold-worked符合美國鋼鐵協會的321不鏽鋼。材料研究和技術雜誌》上7,2018,(3):395 - 401。

J B盒飯,洛佩茲,皮雷,et al .無損檢測鋼絲+弧加法製造的鋁零件。加法製造,2019年,29歲。

拉莫斯H M G O Postolache博士F C喜悅,等。利用集膚效應估計裂縫深度如果結構。2009年IEEE Intrumentation和測量技術會議,2009:1361 - 1366。

G雜誌型圖書,O黑森州,V Uchanin。深穿透渦流和調查。材料測試,2006年,48 (5):258 - 264。

E S Bajracharya表示,佐佐木,H田村。數值研究腐蝕資料估計的腐蝕鋼板使用渦流。結構和基礎設施工程15,2019,(9):1151 - 1164。

R Nagendran, N Thirumurugan, N Chinnasamy, et al。最佳渦流激勵頻率魷魚內部缺陷檢測的無損評價。無損檢測& E國際43,2010,(8):713 - 717。

克利斯朵夫,Y勒比昂,F Rapetti。砂漿元素non-nested重疊網格方法:應用渦流無損檢測。應用數學和計算、2015、267:71 - 82。

Z羅,Y趙。數值模擬部分級選擇性激光熔化時溫度場的不鏽鋼316 l。國際先進製造技術雜誌》上、2019、104 (5 - 8):1615 - 1635。

G Vertesy T Uchimoto我托馬斯,et al。溫度依賴磁磁自適應測試的描述符。IEEE磁學2010年46 (2):509 - 512。

T DebRoy H L, J S Zuback, et al .加法製造的金屬組件-流程、結構和性能。材料科學進展、2018、92:112 - 224。

J Elmer, J Vaja H卡爾頓。減壓的效果在激光微創焊縫氣孔和焊縫幾何商業純鈦和鎳。焊接雜誌、2016、95:419 - 430。

N T Aboulkhair N M埃維裏特,我阿什克羅夫特,et al。減少孔隙度AlSi10Mg地區處理選擇性激光熔化。加法製造,2014年1 - 4:77 - 86。

確認

不適用。

資金

支持深圳科技計劃的基礎研究項目(批準號JCYJ20170817111811303)。

作者信息

作者和聯係

貢獻

BZ和SG是負責整個試驗;SG寫的手稿;GR協助采樣和實驗室分析。所有作者閱讀和批準最終的手稿。

作者的信息

郭賽,1993年出生,現在是一個博士生南方科技大學,中國。他的研究興趣集中在高速磨削和添加劑製造。

Guanhui任,是一個研究助理南方科技大學,中國。他的研究興趣是加/減法混合生產。

Bi Zhang教授目前是一把椅子南方科技大學,中國。他的研究興趣包括精密機械加工和加/減法混合生產。

相應的作者

道德聲明

相互競爭的利益

作者聲明沒有競爭的經濟利益。

權利和權限

開放獲取本文是基於知識共享署名4.0國際許可,允許使用、共享、適應、分布和繁殖在任何媒介或格式,隻要你給予適當的信貸原始作者(年代)和來源,提供一個鏈接到創作共用許可證,並指出如果變化。本文中的圖片或其他第三方材料都包含在本文的創作共用許可證,除非另有說明在一個信用額度的材料。如果材料不包括在本文的創作共用許可證和用途是不允許按法定規定或超過允許的使用,您將需要獲得直接從版權所有者的許可。查看本許可證的副本,訪問http://creativecommons.org/licenses/by/4.0/。

關於這篇文章

引用這篇文章

郭,S。,Ren, G. & Zhang, B. Subsurface Defect Evaluation of Selective-Laser-Melted Inconel 738LC Alloy Using Eddy Current Testing for Additive/Subtractive Hybrid Manufacturing.下巴。j .機械工程。Eng。34111 (2021)。https://doi.org/10.1186/s10033 - 021 - 00633 - 9

收到了:

修改後的:

接受:

發表:

DOI:https://doi.org/10.1186/s10033 - 021 - 00633 - 9

關鍵字

- 渦流檢測

- 內部缺陷

- 加/減法混合生產

- 選擇性激光熔化

- 鉻鎳鐵合金738 lc合金