摘要

當表麵微形貌與裂紋深度的數量級相同時,超聲對微裂紋探測靈敏度的高精度評價可以受到腐蝕粗糙表麵的限製。本研究以背表麵微裂紋為研究對象。基於多高斯束模型和相屏近似原理,建立了粗糙度修正的超聲微裂紋檢測模型。基於二維仿真模型獲取的參考反射麵信號,得到了不同粗糙前表麵和粗糙後表麵對應的微裂紋回波信號和噪聲。分析模型與數值模型的進一步對比表明,微裂紋在不同腐蝕粗糙表麵作用下的響應能夠得到準確的預測。數值計算和分析結果表明,微裂紋的回波信號幅值隨粗糙度的增大而顯著減小,而噪聲幅值則略有增大。此外,粗糙的前表麵對微裂紋回波信號的影響大於粗糙的後表麵。當表麵微形貌的均方根(RMS)高度小於15 μm時,這兩個粗糙表麵對頻率為5 MHz、直徑為6 mm的聚焦換能器檢測回波信號的影響較小。將理論模型與有限元模擬相結合,提出了一種預測和評價不同粗糙表麵下微裂紋檢測精度的方法。然後,製作了一係列含有不同微裂紋的粗糙表麵樣品,對評價方法進行了實驗驗證。

簡介

微裂紋是管道、板材、棒材等工業基礎部件中最常見的缺陷之一。此外,在循環負荷和/或應力腐蝕下,可以發現某些裂紋擴展[1].缺乏對這些缺陷的及時檢測和準確評估可能最終導致嚴重的泄漏、爆炸和潛在的環境退化。超聲檢測方法在提供缺陷的高精度檢測和評估方麵起著重要作用[2].水浸法由於效率高、易於自動化等優點,已廣泛應用於工業零件的超聲波檢測[3.],例如用於儲罐壁的超聲波爬壁機器人,以及用於長距離天然氣管道的內部自動掃描機器人。

但研究發現,由於入射聲波的反射、透射和散射作用,表麵微形貌對微裂紋的超聲回波信號和信噪比影響較大[4].在現有的超聲檢測案例中,裂紋尺寸一般都遠大於表麵微觀形貌的波動高度。在參考文獻。[1,2,5],假定待測工件的表麵是完全光滑的;然而,在實際應用中,腐蝕引起的粗糙表麵的微觀尺寸可能達到與聲波波長相同的數量級。然而,在自動超聲檢測中,通過對整個表麵進行拋光來獲得100%全覆蓋的精確微裂紋信息是不切實際的。由於對微裂紋檢測精度的要求越來越高,在非規定性表麵條件作用下超聲檢測微裂紋的預測和評價方法是本工作的主要研究目標。

彈性波在粗糙表麵上的散射特性可以從物理上進行識別和描述。有關不同散射體的散射場的各種理論和數值分析已得到發展[6,7],例如相屏攝動近似[8和基爾霍夫理論[9,10].Thorsos等人利用高斯粗糙光譜研究了粗糙表麵散射攝動近似的有效性[11].Ogilvy分析了聲波在粗糙缺陷上的多次散射,並利用Kirchhoff近似準確預測了回波響應[12].張等人。[13]利用局部散射模型證明了粗糙裂紋表麵的聲散射受表麵微形貌的高度偏差和相關長度的影響。範等。[14]利用基爾霍夫近似發展了隨機粗糙固體-固體界麵上聲散射場的彈性動力學理論。Lian等人[15]分析了超聲脈衝回波的散射衰減係數與粗糙度水平之間的理論關係。值得注意的是,超聲檢測係統模型可以通過與發射的聲束相關聯並接收精確的響應,有效地對不同的散射進行全麵洞察[16,17].Jeong和Schmerr提出的模塊化多高斯光束模型用於預測垂直裂紋轉角反射的輸出信號[18].Kim等人提出了一種基於多高斯波束模型的基於圓形換能器的平底孔超聲測量模型[19].Lu等人演示了一種用於曲麵超聲檢測的pitch-catch模型[20.].然而,關於描述和評價粗糙表麵下微裂紋檢測精度的有效方法的研究相對較少。

為了解決這個問題,粗糙表麵的特性和相屏近似在本節中進行了初步介紹2.描述不同粗糙表麵下微裂紋脈衝響應的粗糙度修正超聲檢測模型在章節中被描述3..將解析模型與數值模擬相結合,提出了一種微裂紋檢測精度的評價方法。然後,部分4討論了為驗證所提方法所進行的實驗驗證。

背景

粗糙表麵特性

通常,工件的粗糙表麵是由大量隨機的、獨立的事件產生的。由於鑄造、線切割、拋丸和腐蝕等各種成型工藝的不同,粗糙表麵的微觀形貌特征通常表現出差異。本研究主要關注容器和管道內外壁的內部操作條件(溫度和壓力)和化學條件(pH值)對粗糙表麵腐蝕的影響。參考文獻研究。[21,22對腐蝕管道表麵微觀形貌的測量表明,一般均勻腐蝕的高度概率分布趨於高斯分布。

粗糙表麵微觀形貌呈三維波動分布,不同粗糙度條件下波動峰穀在一定範圍內變化。表麵粗糙度是一個綜合的評價參數,大量的研究提出了不同的方法來描述粗糙表麵。高斯隨機曲麵微觀剖麵高度的概率分布函數的簡單表達式可寫為1) [22].

在那裏,h為采樣點沿表麵的高度,σ為均方根(RMS)高度(控製粗糙度的垂直偏差)。

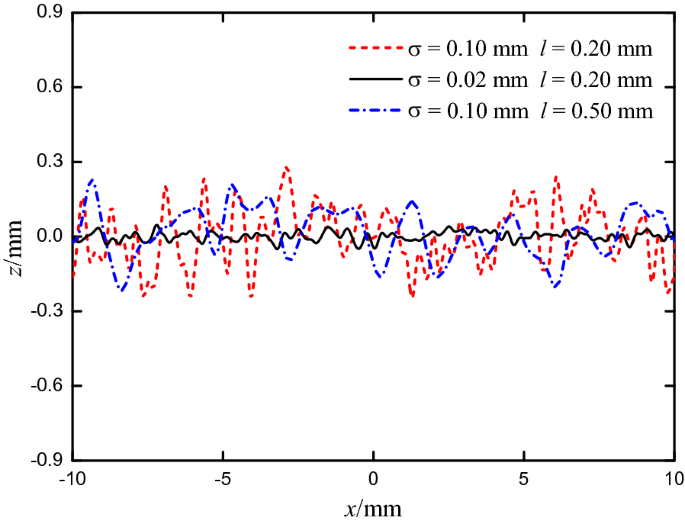

描述水平方向局部高度相關性的相關函數,如式(2).l是控製兩點高度統計獨立性的相關長度。粗糙度生成算法在參考文獻[12].這兩個參數表征了隨機粗糙表麵的微觀形貌,如圖所示1.

位相屏近似

超聲對微缺陷的檢測和評價精度受到表麵條件的嚴重影響。多項研究[21,22,23]表明入射在粗糙表麵上的縱波會引起多次散射,導致用於探測內部散射體的透射波衰減。Nagy和Rose將聲波散射簡化為相位變化,分析隨機粗糙表麵的反射和透射係數;這種方法被定義為相屏近似原理[24].超聲水浸檢測中,聲波斜入射粗糙界麵時,會產生相幹和非相幹波場。由斯涅爾定律決定的相幹波[25]對於不同的粗糙表麵(包括反射波和透射波),其方向與光滑表麵相同。非相幹散射波向不同方向發散。根據所提出的原理,相位變化(以指數形式)在相幹波場的變化中起主導作用。

對於表麵形貌微結構波動服從高斯分布的粗糙表麵,當均方根譜高度σ遠遠小於時,隨機界麵可視為等效於相位擾動屏\ (\ lambda_{年代}\)而且\ (\ lambda_ p {} \)(分別為橫波和縱波的波長)。相幹波場由光滑界麵的反射波場和透射波場和相位因子組成。粗糙表麵水平方向的相關長度對回波響應影響不大,見參考文獻[26].因此,粗糙度修正反射係數\(R(\omega,\theta_{i})\)和傳輸係數\(T^{p,s} (\omega,\theta_{i})\)可以表示為:

在那裏,\(R_{0} (\theta_{i})\)而且\(T_{0}^{p,s} (\theta_{i})\)分別為光滑表麵對應聲波的反射係數和透射係數。一個而且B參考與超聲檢測係統相關的修改因素。根據上述原理,可以得到超聲浸水檢測係統中斜入射聲波在不同表麵條件下的反射能和透射能的變化。

超聲檢測模型的理論與仿真分析

Roughness-modified模型

多高斯束模型可以描述聲束和聲場通過多個界麵和不同介質內部的傳播[27].超聲檢測係統模型可以準確地反映出在不同檢測條件下,平底孔、側鑽孔、裂縫等散射體的回波響應[28].Wang等建立了金屬球微缺陷的超聲檢測模型,並進行了相關實驗驗證[29].

微裂紋超聲檢測模型

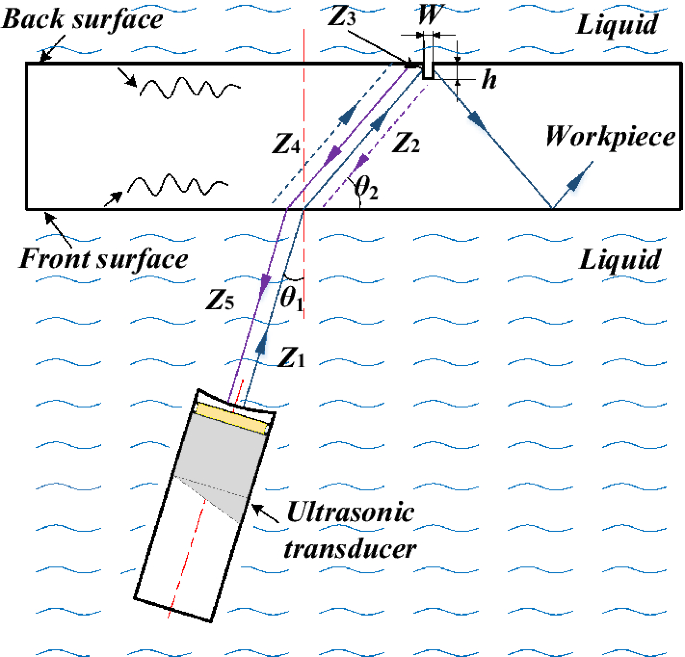

超聲水浸檢測一般采用橫波來識別工件內部散射點,精度和靈敏度較高。為了描述微裂紋的回波響應,本研究建立了粗糙表麵下的通用超聲浸漬試驗模型,如圖所示2.在下麵,\ (\ rho_ {m} \),下午\ (c_ {} \),\ (c_ {sm} \)(米= 1,2)分別為耦合水/工件中縱波的密度、縱波的速度和橫波的速度。直徑的線聚焦換能器的焦距一個和標稱頻率f是F.微裂紋的深度和寬度分別為h而且W,分別為,\ (Z_ {1} \),\ (Z_ {2} \),\ (Z_ {3} \),\ (Z_ {4} \),\ (Z_ {5} \)分別表示入射聲束在液體和固體內部的不同傳播距離。\ (\ theta_ {1} ^ {p} \)而且\ (\ theta_{2} ^{年代}\)分別表示入射角和折射角。

微裂紋深度通常小於工件厚度的5%;這與橫波的波長具有相同的數量級。必須考慮到在實際檢查中,前後表麵的情況都可能發生變化(例如,變得粗糙)。各向同性材料中裂紋的回聲響應可以顯式地寫成Eq (5) [30.].

在那裏,ω\ (V (\ \)表示回波在換能器表麵引起的平均振動速度;\(\beta (\omega)\)表示係統效率因子,可通過參考信號的下放計算;\ (S_ {T} \)描述換能器表麵,和\(v_{{}}^{back} (\omega)\)表示由後表麵微裂紋引起的換能器表麵的瞬態振動速度。對微裂紋的頻域響應進行傅裏葉反變換,可以進一步計算出粗糙度修正後的時域信號。

粗糙度修正模型及基本成分

由浸沒式聚焦壓電換能器產生的壓力波斜發射到工件粗糙的前表麵,斜入射角一般設置為17°。發射的波遵循如圖所示的路徑2,梁通過液固界麵時,在表麵裂紋的垂直側反射,反射深度為h和長度信用證,再次反射工件的後表麵,通過固液界麵傳播,最後到達換能器表麵。然而,光束也可以以相反的順序在路徑上移動,即光束首先反射到後表麵。表麵裂紋的總響應包括反射波的貢獻。隨後,在裂縫的垂直一側設置一個點為(y,z,截斷後的接收總速度可定義為Eq. (6) [30.].

首先從裂紋垂直側反射的波在聚焦換能器麵上產生的速度響應可以用多高斯光束來表征,如Eq。(7).

在波首先從後表麵反射的情況下,換能器的速度響應可表示為8).

在那裏,\ ({\ varvec {y}} _{年代}\)而且\ ({\ varvec {y}} _ {b} \)表示換能器表麵上與微裂紋垂直側的點對應的點;\ ({\ varvec {d}} \)表示縱波或橫波的偏振矢量,和下午\ (k_ {} \),\ (k_ {sm} \)(米= 1,2)為兩種波在不同介質中的波數;r \(現代{}\)而且r \ (B_ {} \)分別為Wen係數和Breazeale係數。條款\ (T_{12}識別^ {s: p}, R_{23} ^{:年代},R_{23} ^{:年代},T_{34}識別^ {p: s} \)為傳播過程中的透射和反射係數,並表示包含回波響應表麵粗糙度的主要影響因素。ABCD傳輸矩陣\({\varvec{M}}_{M} ^{p} (z_{n})\),\({\varvec{M}}_{M} ^{s} (z_{n})\)黃等人提出。[31可以表示高斯光束的傳播、傳輸和反射。

係統效率因子用於描述測試係統中的電氣和機電元件。它可以通過頻域響應之間的反褶積來計算\(V_{0} (\omega)\)聲學/彈性傳遞函數\(t_{A} (\omega)\).

采用維納濾波器來降低反褶積噪聲的靈敏度ε是一個常數,取0.03。

圖中前後表麵的均方根高度2設置為\ (\ sigma_ {1} \)而且\ (\ sigma_ {2} \).入射波的反射主要發生在背表麵固液界麵處,反射係數較大\ (R_{23} ^{:年代}\)可根據相屏近似顯式表示為:

傳輸係數\ (T_{12}識別^ {s: p} \)而且\ (T_{34}識別^ {p: s} \)可以用方程式表示。(11) - (12).

在那裏,\(R_{0}^{s} (\omega,\theta_{1}^{p})\),\(T_{0}^{s:p} {(}\omega,\theta_{1}^{p} {)}\),\(T_{1}^{p:s} {(}\omega,\theta_{2}^{s} {)}\)分別表示光滑表麵條件下的反射係數和透射係數。通過替換等式。(10) - (12)變成方程式。(7) - (8),可獲得換能器表麵的總速度響應。隨後,在粗糙表麵作用下,傳感器對微裂紋的頻域響應可由式(6),結合式中的係統效率因子(9).

解析模型與仿真模型的驗證與比較

仿真模型與解析模型的驗證

有限元法可以有效地分析彈性波散射,包括涉及多物理場耦合的彈性波散射[32].建立了利用超聲導波檢測腐蝕表麵壁薄和缺陷的數值模型[33],並研究波在粗糙界麵上的散射[34].

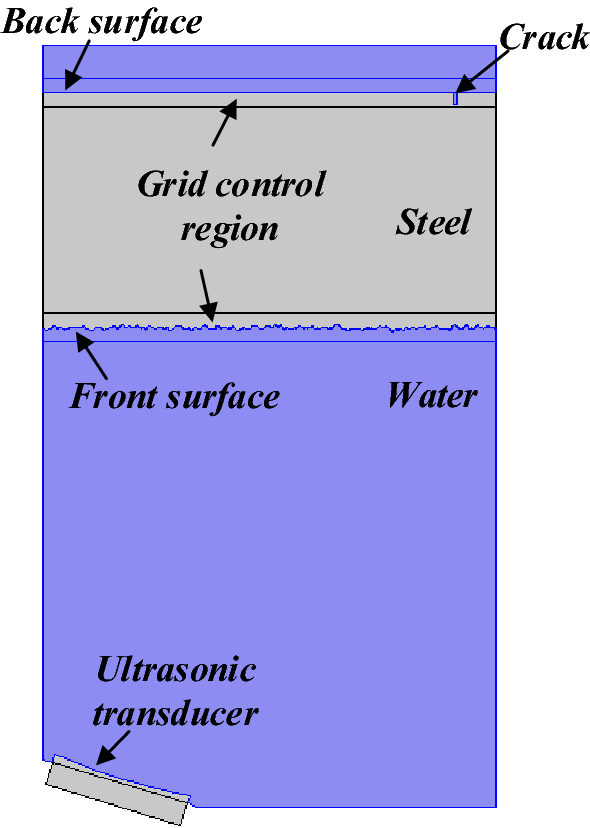

本研究建立含粗糙表麵微裂紋超聲檢測的二維仿真模型,獲取回波響應,如圖所示3..該模型由虛擬聚焦換能器、水和厚度為10毫米的鋼板組成。壓電聚焦換能器由晶圓片和圓弧透鏡組成,直徑6mm,長25mm。耦合水體厚度為20 mm,壓力波入射角為17°。縱波在水中的速度為1480 m/s,橫波在鋼中的速度為3230 m/s。將寬帶調製脈衝作為激勵信號應用於外部電路。信號可以表示為Eq (13).

在那裏,問為參考振幅;中心頻率\ (f {0} \)設置為5mhz。的價值μ而且τ對應的平移和標準差分別為\ (1 / f {0} \)而且\ (1/2f_ {0} \),分別。

將仿真模型中的前表麵、後表麵和圓弧透鏡表麵固液界麵設置為聲-結構耦合邊界。其他邊界設置為水體區域的輻射邊界和固體區域的低反射邊界。為了提高計算精度,在粗糙表麵和微裂紋附近密集劃分了多個網格控製區域。控製區每波長網格密度為8個元素,其他區域為6個元素。隨機粗糙表麵生成如章節所述2.1,它們都具有高斯分布,並被導入到仿真模型中。

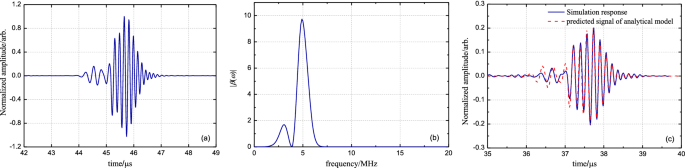

用圓柱形參考反射鏡代替圖中的鋼板3.建立超聲浸液檢測模型,獲得係統效率因子。聚焦換能器、耦合水和工件的參數與微裂紋仿真模型一致。參考反射麵采用光滑表麵作為前表麵,回波信號如圖所示4一個。4b進一步表示了根據式,由反褶積參考信號得到的係統效率因子(9).以深度為0.5 mm的背表麵微裂紋為例,設置前後表麵光滑。仿真模型和解析模型得到的回波響應如圖所示4c.可以看出,微裂紋預測信號的波形和幅值與模擬響應的波形和幅值相似。模擬信號略大於預測響應,幅值差為0.8 dB。因此,超聲檢測模型對微裂紋的解析響應與仿真結果一致。

不同粗糙表麵下的比較

上述分析驗證了解析模型與數值模擬的一致性。粗糙表麵的微形貌波動符合高斯分布,具有隨機性;因此,有必要驗證粗糙表麵作用下微裂紋超聲檢測模型的合理性。采用深度為0.5 mm的背表麵微裂紋,獲得不同表麵粗糙度值下的回波響應。初始設置後表麵為光滑表麵,隨機粗糙前表麵的RMS高度分別為0 μm、5 μm、15 μm、25 μm、35 μm和50 μm。在另一種情況下,前表麵交替光滑,而粗糙後表麵的均方根高度值範圍與第一種情況相同。計算了對應於每個RMS高度的10個模擬信號,並與超聲測試模型對微裂紋的預測響應進行了比較。

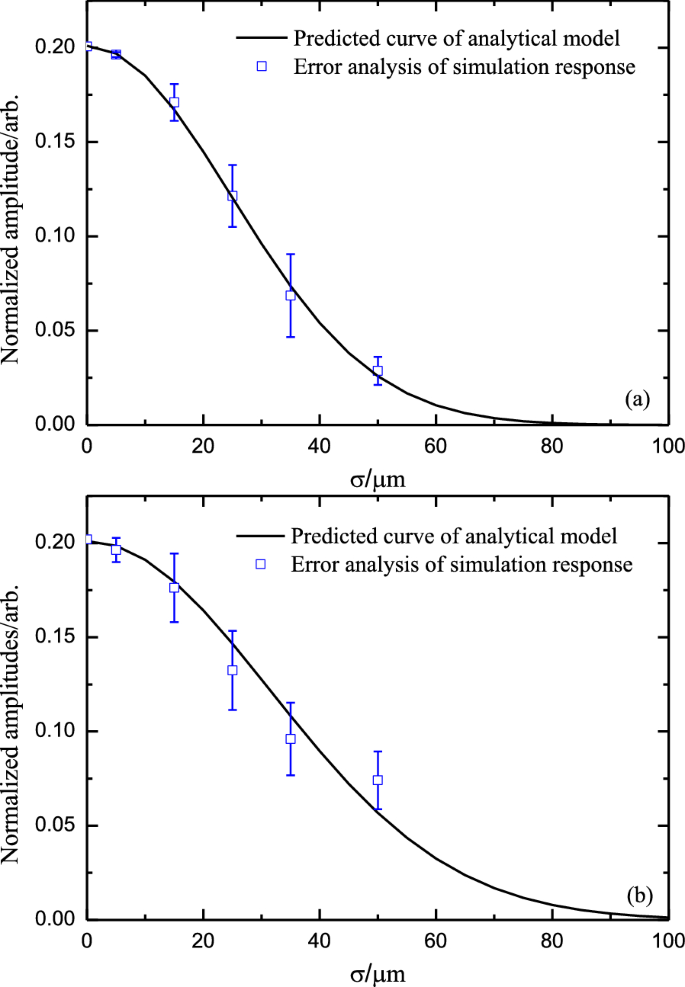

數字5A為不同前表麵粗糙度值下背表麵微裂紋解析模型模擬響應的振幅變化和預測曲線。通過分析模型和數值模擬得到的微裂紋振幅,經光滑前表麵回波信號歸一化處理後,隨均方根譜高度的增加呈非線性下降。模擬幅值的平均值與粗糙前表麵超聲檢測模型的預測結果吻合較好,兩者之間的誤差在0.9 dB以內。對粗糙背麵的模擬結果也與預測曲線一致,模擬幅值平均值與預測響應之間的最大誤差為2.3 dB,如圖所示5b.因此可以觀察到,超聲浸沒試驗模型能夠準確、快速地計算出粗糙表麵條件下微裂紋的回波響應。

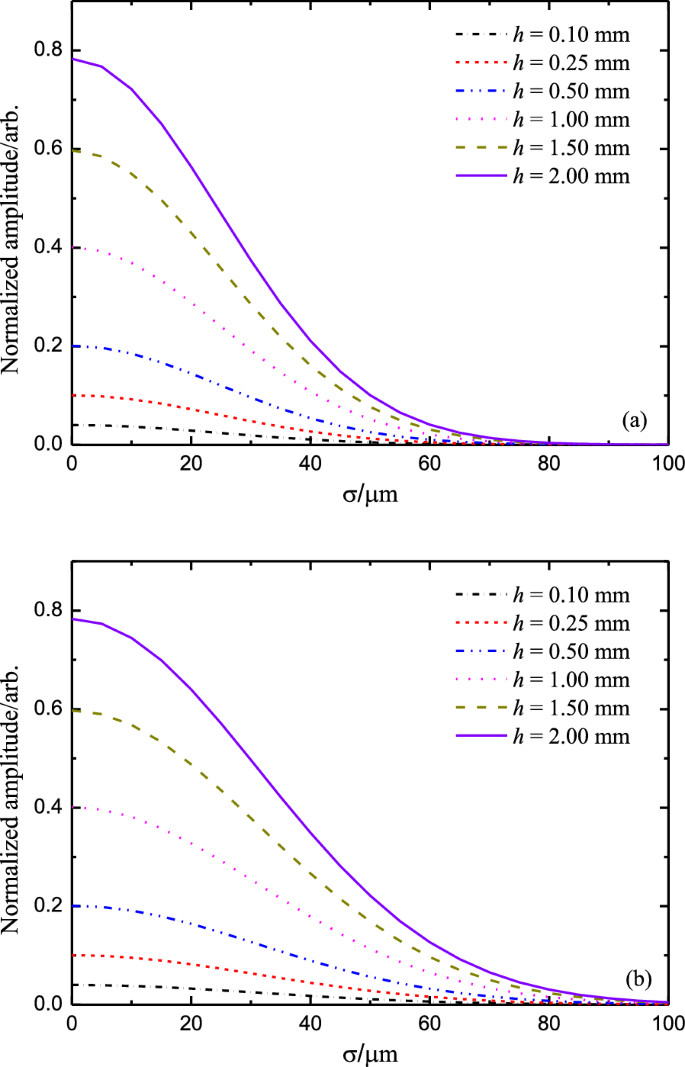

此外,利用粗糙度修正超聲檢測模型獲取粗糙表麵下不同深度微裂紋的回波信號。背表麵裂紋深度分別為0.10 mm、0.25 mm、0.50 mm、1.00 mm、1.50 mm和2.00 mm。粗糙表麵的RMS高度變化範圍為0 ~ 100 μm。數字6A表示粗糙前表麵和光滑後表麵下不同裂紋的預測響應。結果表明,歸一化振幅隨粗糙度的增加而明顯減小,其變化趨勢與粗糙表麵上的波散射條件一致。同樣,粗糙背表麵下這些裂紋的預測信號隨著粗糙度的增加呈非線性遞減,如圖所示6b.可以觀察到,兩種粗糙表麵(粗糙度小於15 μm)對回波信號幅值的影響不顯著。當振幅衰減10 dB時,前表麵的均方根高度為37 μm,而粗糙後表麵的均方根高度為48 μm。可以看出,粗糙的前表麵對微裂紋檢測的影響比粗糙的後表麵更顯著;這是由於壓力波的多次傳輸比反射過程衰減更大。

微裂紋檢測精度評價方法

可以清楚地觀察到相幹透射波和反射波的粗糙度引起的衰減對微裂紋時域信號的畸變。缺陷響應的信噪比通常用於評價超聲檢測儀器或設備的可檢測性,該臨界值應大於10 dB,以明確區分缺陷信號和噪聲。為了方便描述信噪比,使用標量參數特別行政區是由缺陷信號振幅的比值直接定義的嗎\(\眉題{{現代{年代}}}\)噪聲振幅\(\眉題{{現代{n}}} \)由模擬或實驗得到,可表示為Eq. (14) [26].的價值特別行政區當信噪比達到10 dB時,為3.16。

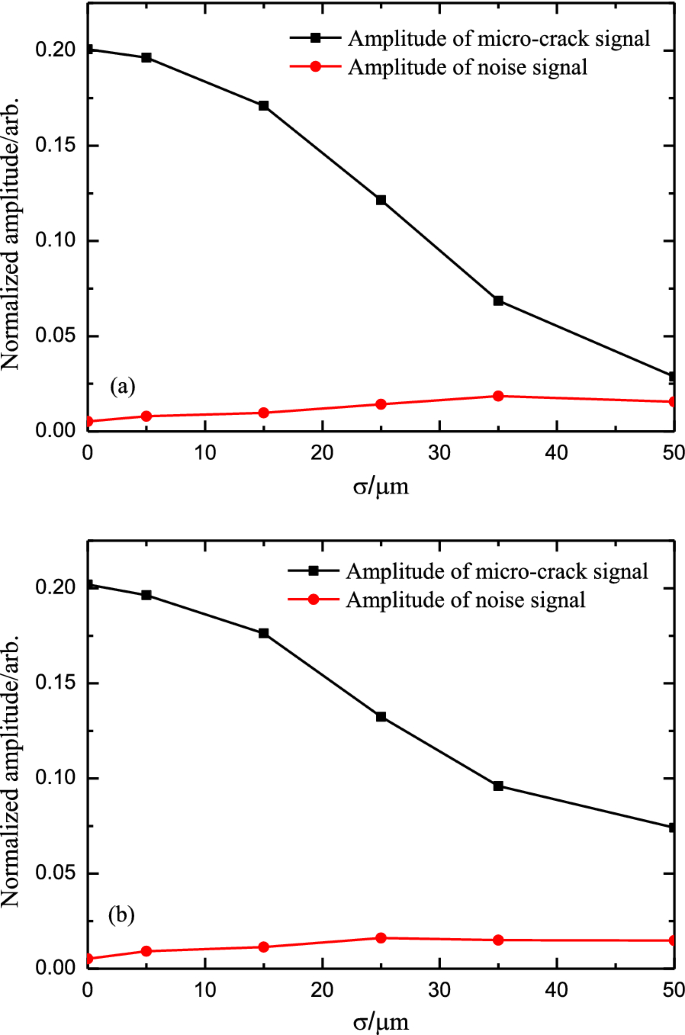

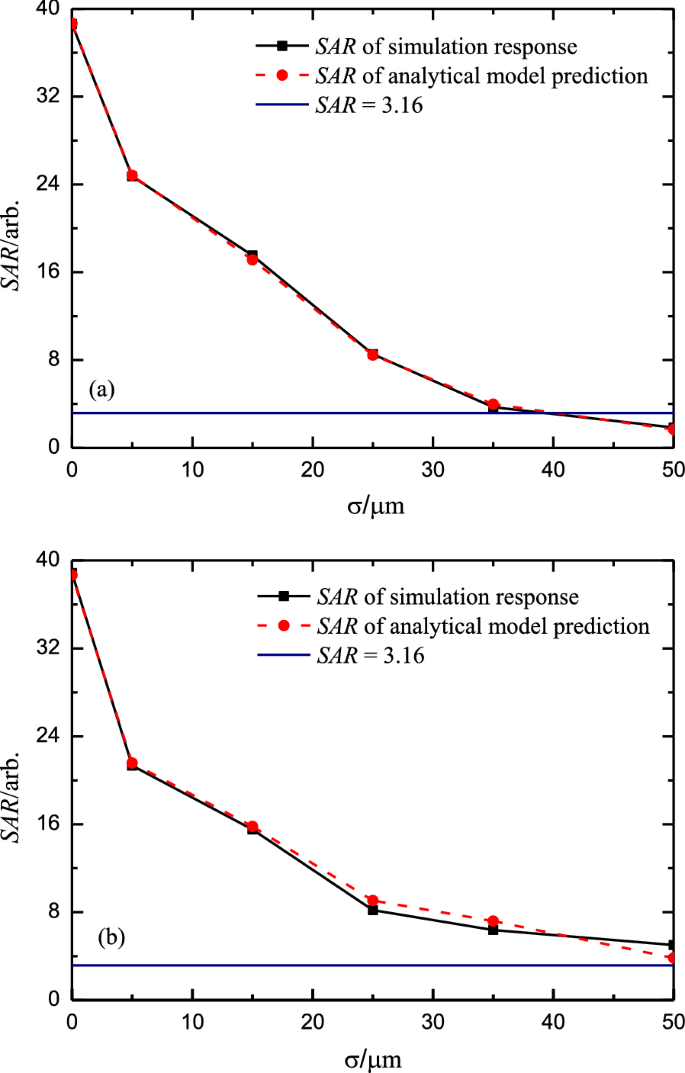

之前對粗糙度影響下的內部分層檢測的研究表明,噪聲振幅與缺陷大小無關[26].因此,我們繼續利用0.5 mm深度的微裂紋來計算多次模擬的平均噪聲振幅。數字7A表明噪聲振幅僅隨粗糙度的增加而略有增加。同時,粗糙後表麵下的噪聲幅值變化趨勢與粗糙前表麵下的噪聲幅值變化趨勢相似,如圖所示7b.此外,特別行政區對前後表麵不同的粗糙度值,得到仿真模型和解析模型的脈衝回波響應對應的值,如圖所示8可以觀察到,預測響應與數值模擬結果是一致的。因此,通過粗糙度修正的超聲檢測模型可以獲得不同微裂紋的信噪比。

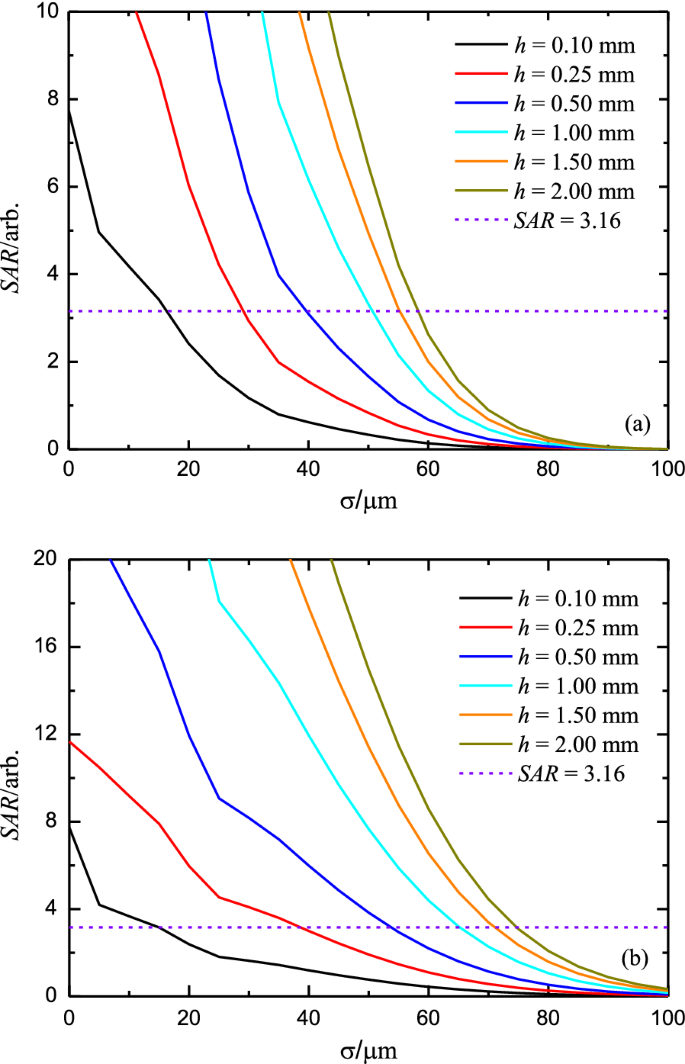

因此,由於超聲模擬得到的噪聲信號的平均振幅有微小的變化,可以通過對每個表麵粗糙度的插值得到平均噪聲振幅。然後,將數值模擬與解析模型相結合,提出了一種預測和評價粗糙表麵下微裂紋檢測精度的方法。以深度為0.1 mm、0.25 mm、0.50 mm、1.00 mm、1.50 mm和2.00 mm的幾個裂縫為例,分析了評價方法。數字9A表示振幅比因子特別行政區通過超聲浸漬試驗模型計算出粗糙前表麵下這些裂紋的值。值得注意的是,特別行政區值隨粗糙度的增大而減小,對應的臨界RMS高度分別為16、29、40、51、55和58 μm特別行政區值達到3.16。

此外,還研究了不同裂紋在粗糙後表麵作用下振幅比因子的變化情況,如圖所示9b.裂紋的臨界均方根高度分別為15、38、54、65、71和75 μm。顯然,兩種粗糙表麵之間的變化趨勢具有可比性。此外,粗糙的前表麵誘發的聲波衰減比粗糙的後表麵誘發的聲波衰減更強烈,說明透射引起的波散射多於反射。總體而言,該評價方法能夠準確、快速地預測超聲對微裂紋的探測精度。在實際表麵條件下,根據評價方法預測的微裂紋深度限製,可開發合理的超聲浸液檢測靈敏度。

評價方法的實驗驗證

樣品與粗糙表麵和實驗設置

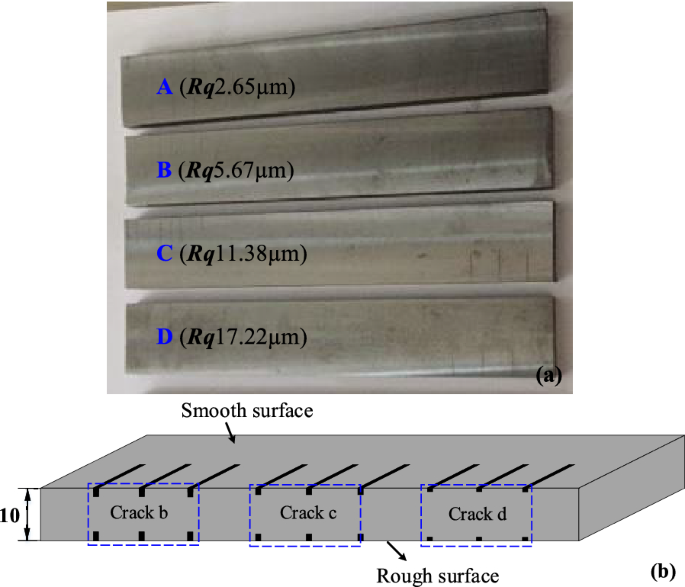

設計並實現了實驗,以驗證該評價方法在預測粗糙表麵下微裂紋檢測精度方麵的有效性。數字10A顯示了幾個不同深度表麵微裂紋的樣品。樣品材料為45#鋼,尺寸為250mm × 60mm × 10mm。每個樣品的其中一個表麵經過線切割電火花加工後,得到了RMS高度為1.58 μm的光滑參考表麵,對麵粗糙度依次變化為2.65、5.67、11.38和17.22 μm。使用PRSR200儀器測量了這些粗糙表麵的相關長度接近300 μm。這些樣本被方便地記為A、B、C和D。

采用計算機數控電火花加工雕刻技術在參考表麵和粗糙表麵加工了幾個長25 mm、寬0.15 mm的微裂紋。微裂紋命名為裂紋b、c和d,其深度分別為0.10 mm、0.15 mm和0.25 mm,如圖所示10b.對每邊對應每個深度出現的三個微裂紋進行處理,以降低隨機表麵微形貌的不確定性。建立了一套與超聲浸漬檢測模型相似的實驗係統,利用線聚焦換能器對微裂紋時域信號進行測量。換能器的直徑(公稱中心頻率為5mhz)為6毫米,焦距為25毫米。壓力波以17°角和距離換能器表麵20毫米的水路徑斜入射到樣品中。采用CTS-5041超聲檢測儀對人工缺陷的時域信號(a掃描)進行了觀察。

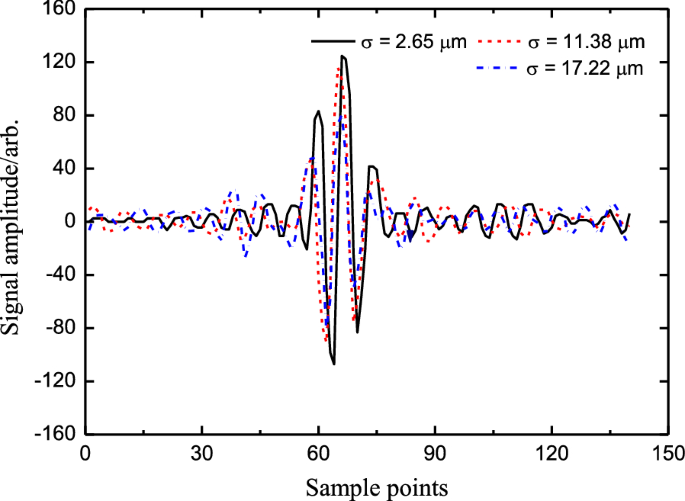

樣品與粗糙表麵和實驗設置

利用超聲激勵和接收係統獲得人工微裂紋的時域信號(a掃描)。數字11為樣品a、C、d後表麵光滑、前表麵粗糙條件下,深度為0.15 mm微裂紋的實驗信號。缺陷信號振幅隨粗糙度的增加而減小,噪聲振幅基本保持不變,與節中討論的模擬結果一致3.3.

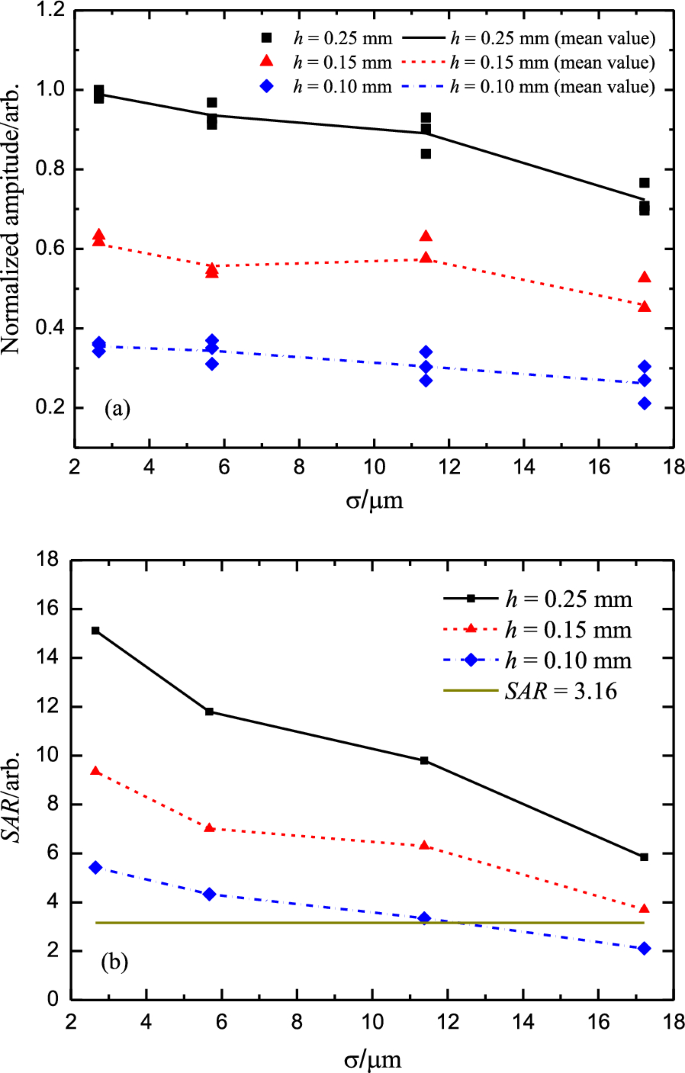

首先研究了前表麵粗糙度對後表麵微裂紋檢測的影響。得到粗糙前表麵和光滑後表麵下微裂紋歸一化振幅和均值,如圖所示12a.粗糙的表麵,即使統計參數相同,也會造成回波信號的形狀和振幅的差異。實驗結果與分析模型預測的不同微裂紋振幅變化趨勢一致。的特別行政區隨著粗糙度的增加,這些人工缺陷的值單調減小,如圖所示12b.對於深度為0.10 mm的微裂紋,SAR值達到3.16時,前表麵臨界均方根高度約為12.5 μm;這與圖中16 μm的預測結果接近9一個。

歸一化振幅和實驗特別行政區粗糙後表麵和光滑前表麵對應的微裂紋值如圖所示13a和b.變化趨勢與粗糙前表麵相似。當裂紋深度為0.10 mm時,後表麵的臨界粗糙度接近14.5 μm;這與圖中15 μm的預測結果接近9b.此外,可以清楚地觀察到粗糙後表麵作用下微裂紋的信噪比大於粗糙前表麵作用下微裂紋的信噪比。總體而言,實驗分析與分析評價方法是一致的。

結論

本工作的主要目的是探索一種評價粗糙表麵作用下微裂紋檢測精度的方法。

- (1)

在鋼材料一般粗糙表麵參數下,由頻率為5 MHz、直徑為6 mm的傳感器獲得的背表麵微裂紋回波信號幅值和波形中,表麵微形貌法線方向的均方根高度起主導作用。

- (2)

基於多高斯波束模型和相屏近似原理,建立了粗糙度修正的超聲浸漬微裂紋檢測模型。為方便解析模型的使用,給出了粗糙固液界麵的相關透射係數和反射係數。

- (3)

結合參考反射麵仿真模型,通過粗糙度修正超聲檢測模型可以預測前後表麵不同粗糙度值對應的微裂紋回波信號。回波信號幅值隨粗糙度的增加呈非線性減小,噪聲幅值基本保持不變。

- (4)

粗糙的前表麵對微裂紋回波響應的影響明顯大於粗糙的後表麵。對於中心頻率為5 MHz、直徑為6 mm的線聚焦換能器,當粗糙前後表麵RMS高度小於15 μm時,對超聲檢測精度影響不顯著。

- (5)

基於有限元模擬和解析模型,可以有效地估計微裂紋的檢測精度。實驗結果與評價方法的預測結果吻合較好。

下一步計劃研究的目標是在大麵積自動超聲檢測過程中,基於該評價方法對後表麵或前表麵微裂紋的檢測靈敏度進行補償。

參考文獻

M Ducousso, F Reverdy。用全聚焦法和瑞利波平麵波實時成像金屬表麵微裂紋。NDT & E國際公司, 2020: 102311。

鄭建文,波特J N,克羅斯福德A J Croxford,等。利用非線性超聲相控陣成像監測疲勞裂紋擴展。智能材料與結構浙江農業學報,2017,26(5):1-10。

R K Rachev, P D Wilcox, A Velichko,等。非平麵元件浸入試驗的平麵波成像技術。超音波、鐵電與頻率控製彙刊地球化學,2020,67(7):1303-1316。

F X Zou, F B Cegla。高精度超聲腐蝕速率監測。腐蝕光子學報,2017,74(3):372-382。

蔡國安,P考利,P B納吉。板狀結構表麵破碎裂紋中基波剪切導波的散射。超音波、鐵電與頻率控製彙刊地球物理學報,2019,66(12):1887-1897。

宋永飛,李小波,石玉偉,等。表麵粗糙度對固體中彌散超聲背散射的影響。物理學報岩石學報,2016,65(21):214301。(中文)

佩蒂特,阿E沃克,M J S洛。基於彈性波散射有限元模型的超聲無損評價檢測中粗糙缺陷的改進檢測。超音波、鐵電與頻率控製彙刊地球物理學報,2015,62(10):1797-1808。

D E Chimenti, O I Lobkis。粗糙表麵對板中導波的影響。超聲學地球物理學報,1998,36(1):155-162。

S F Burch, N Collett, R K Chapman,等。三角形和相關NDT編碼在粗糙裂紋超聲檢測建模中的實驗驗證。洞察無損檢測和狀態監測地球物理學報,2004,46(2):74-76。

史峰,M J S Lowe, R V卡斯特。擴散散射彈性波中內部隨機粗糙表麵相關函數的恢複。固體力學與物理雜誌, 2017, 99: 483-494。

索索斯,傑克遜博士。使用高斯粗糙譜的粗糙表麵散射攝動近似的有效性。美國聲學學會雜誌材料科學與工程學報,2004,25(1):1- 6。

奧美。光滑與粗糙缺陷超聲信號幅值的理論比較。國際無損檢測地球化學,1986,19(6):371-385。

張建軍,飲用水B W,威爾科克斯P D。粗糙裂紋狀缺陷的縱波散射。超音波、鐵電與頻率控製彙刊地球物理學報,2011,58(10):2171 - 2180。

史峰,M J S Lowe, R V卡斯特。利用彈性動力學Kirchhoff近似的隨機粗糙固體-固體界麵的擴散散射和透射彈性波。物理評論B地球物理學報,2017,95(21):214305。

連明,劉海波,周亮,等。基於散射衰減的超聲粗糙度測量。表麵形貌:計量學和性質地球物理學報,2019,7(1):015001。

葉傑,金浩,宋s,等。單/層各向異性介質側鑽孔在超聲脈衝回波裝置中的遠場散射響應。波動高分子學報,2011,48(3):275-289。

趙曉燕,唐剛。相控陣換能器的非傍軸多高斯光束模型和測量模型。超聲學地球物理學報,2009,49(1):126-130。

鄭H, L W Schmerr Jr.模態多高斯光束模擬超聲換能器場及其在接觸角光束測試中的應用。無損評價方法研究光子學報,2008,19(2):87-103。

金洪傑,宋s,李偉。基於多高斯波束的平底井浸泡測試超聲脈衝回波信號建模。無損評價學報地球化學,2004,23(1):11-19。

陸誌祥,徐昌光,肖德光,等。基於多高斯光束模型的曲麵無損檢測方法。無損評價學報材料導報,2015,34(4):1-9。

本斯托克,塞格拉,斯通。表麵粗糙度對超聲厚度測量的影響。美國聲學學會雜誌岩石力學與工程學報,2014,36(6):361 - 361。

賈維斯,塞格拉。三維正弦波和粗糙表麵對近正入射SH波的散射:與標量波近似的比較。超音波、鐵電與頻率控製彙刊地球物理學報,2014,61(7):1179-1190。

J多布森,P考利。管道中高斯粗糙表麵扭轉導波的散射。美國聲學學會雜誌地球物理學報,2017,141(3):1852-1861。

P B納吉,J H羅斯。表麵粗糙度與亞表麵散射體的超聲檢測。應用物理學報材料科學與工程學報,2003,30(2):566-580。

J L羅斯。固體介質中的超聲波.紐約:劍橋大學出版社,1999。

王錚,程建文。考慮表麵粗糙度的內部分層缺陷超聲檢測的數值分析研究。超聲學, 2020, 110: 106290。

金洪傑,樸傑,宋思,等。多高斯光束角束超聲檢測建模。無損評價學報地球化學,2004,23(3):81-93。

金H J,宋s J,李偉Schmerr Jr.矩形換能器的多高斯波束超聲測量模型。超聲學, 2006, 44: e969-e974。

王錚,蒲紅梅,康永華,等。金屬球內部缺陷的無損檢測方法及應用。無損檢測與評價“,地球物理學報,2020,35(2):177-189。

小薛默,宋世傑。超聲無損評價係統.紐約:施普林格,2007。

黃榮軍,小L W Schmerr, A Sedov。多曲麵界麵的多高斯超聲波束建模——ABCD矩陣方法。無損評價方法研究岩石力學與工程學報,2005,16(4):143-174。

佩蒂特,阿E沃克,M J S洛。基於彈性波散射有限元模型的超聲無損檢測中粗糙缺陷的改進檢測。AIP會議論文集地球物理學報,2014,1581(33):521-528。

P卡利利,P考利。超聲波檢測方法的選擇,用於檢測難以到達的位置的腐蝕。NDT & E國際公司, 2018, 99: 80-92。

石峰,羅明傑,席曉霞,等。利用解析基爾霍夫理論研究隨機粗糙表麵彈性波的擴散散射場。固體力學與物理雜誌, 2016, 92: 260-277。

確認

不適用。

資金

安徽省重點研發計劃(資助號:202004a05020003)、安徽省自然科學基金(資助號:2008085QE233、2008085J24)、安徽省科技重大專項(資助號:201903a05020010)、合肥通用機械研究院博士科技基金(資助號:2019010383)資助。

作者信息

作者和隸屬關係

貢獻

XC和ZF負責整個試驗;ZW構建仿真模型,實施實驗並撰寫稿件;YK幫助建立了分析模型;JC和WC協助取樣和實驗室分析。所有作者閱讀並批準了最終稿件。

作者的信息

王喆,1991年生,現任北京大學助理研究員合肥通用機械研究院有限公司.他獲得學士學位和博士學位華中科技大學機械科學與工程學院,中國,分別在2013年和2019年。他的研究興趣包括無損檢測技術和儀器開發,如壓電/電磁超聲檢測。

範誌超,1974年生,現任中國科學院研究員合肥通用機械研究院有限公司獲化學工程與機械博士學位浙江大學,中國2004年。

陳學冬,1964年生,現任中國工程院院士合肥通用機械研究院有限公司.獲化學工程與機械博士學位浙江大學,中國2004年。

康益華,1965年生,現任北京大學教授華中科技大學,中國.他獲得了博士學位華中科技大學,中國1993年。他的研究方向包括無損檢測技術和儀器儀表。

程經緯,1993年生,現任北京大學助理研究員合肥通用機械研究院有限公司.他獲得了博士學位布裏斯托爾大學,英國,在2018年。他的研究方向包括無損檢測技術和儀器儀表。

陳偉,出生於1980年,現任北京大學高級工程師合肥通用機械研究院有限公司他的主要研究興趣包括基於風險的石化裝置檢查。

相應的作者

道德聲明

相互競爭的利益

作者聲明沒有競爭的經濟利益。

權利與權限

開放獲取本文遵循創作共用署名4.0國際許可協議(Creative Commons Attribution 4.0 International License),該協議允許在任何媒體或格式中使用、分享、改編、分發和複製,隻要您給予原作者和來源適當的署名,提供創作共用許可協議的鏈接,並說明是否有更改。本文中的圖片或其他第三方材料包含在文章的創作共用許可中,除非在材料的信用額度中另有說明。如果材料不包含在文章的創作共用許可中,並且您的預期用途不被法律法規允許或超出了允許的用途,您將需要直接從版權所有者那裏獲得許可。欲查看此許可證的副本,請訪問http://creativecommons.org/licenses/by/4.0/.

關於本文

引用本文

王,誌,範,誌,陳,X。et al。超聲無損評價微裂紋的粗糙度效應建模與實驗分析。下巴。j .機械工程。Eng。34, 114(2021)。https://doi.org/10.1186/s10033-021-00637-5

收到了:

修改後的:

接受:

發表:

DOI:https://doi.org/10.1186/s10033-021-00637-5

關鍵字

- 表麵粗糙度

- 微觀裂紋

- 超聲檢測模型

- 檢測精度

- 評價方法