- 原文gydF4y2Ba

- 開放獲取gydF4y2Ba

- 發表:gydF4y2Ba

高強度燒結齒輪粉末冶金製造鏈的數值模擬gydF4y2Ba

bwin900手机版體積gydF4y2Ba34gydF4y2Ba,文章號:gydF4y2Ba143gydF4y2Ba(gydF4y2Ba2021gydF4y2Ba)gydF4y2Ba

摘要gydF4y2Ba

本文提出了基於集成計算材料工程(ICME)平台的高性能燒結齒輪粉末冶金(PM)生產鏈數字化模型。將離散和有限元方法(DEM和FEM)相結合,描述了整個生產過程中材料對熱機械載荷和工藝條件的宏觀響應。利用蒙特卡羅模型在中觀尺度上預測了燒結過程中的組織演變。采用均勻化方法對典型體元(RVE)進行建模,確定了其有效彈性性能。結果隨後被用於熱處理過程的有限元模擬。通過建立多尺度模型,可以獲得微觀結構特征的特征。預測的硬度和殘餘應力分布可以計算熱處理燒結齒輪的齒根承載能力。gydF4y2Ba

簡介gydF4y2Ba

數字技術在工業生產中的興起,第四次工業革命,工業4.0,需要跨學科的軟件解決方案,為產品開發、生產和使用之間的跨領域協作創建平台。在生產中使用數字解決方案的動機證實了材料科學領域內集成計算材料工程(ICME)概念的證明。ICME描述了一個整體係統中不同長度和時間尺度上的製造曆史、微觀結構演變和部件性能之間的關係。因此,ICME概念的主要焦點在於開發多尺度材料模型,描述材料對不均勻熱、機械和進一步相關工藝條件的響應[gydF4y2Ba1gydF4y2Ba].產品開發、生產和使用的所有決策都基於對材料的選擇和理解。因此,ICME的使用對於優化製造工藝或定義現代生產中的替代技術至關重要。gydF4y2Ba

由於粉末冶金在工藝、材料、形狀和產品方麵具有很高的靈活性,作為傳統金屬成形技術的替代生產路線,其優勢已得到證實[gydF4y2Ba2gydF4y2Ba].粉末冶金的主要應用之一是生產燒結精密零件,用於汽車變速器。輕量化應用、替代(混合)動力傳動係統和內燃機小型化的增長趨勢促使燒結齒輪在高負荷應用中的使用[gydF4y2Ba3.gydF4y2Ba].研究表明材料的使用減少了大約。降低了50%的能耗。占整個燒結齒輪生產鏈的10% [gydF4y2Ba4gydF4y2Ba].此外,更高的形狀優化靈活性和更好的噪聲-振動-粗糙性行為是PM路線的其他潛在優勢[gydF4y2Ba3.gydF4y2Ba].然而,由於燒結後殘餘孔隙率,燒結齒輪的強度一般較低,這嚴重阻礙了其在汽車變速器中的應用[gydF4y2Ba5gydF4y2Ba].為了提高承載能力,提出了幾種技術,在功能麵對高負荷燒結齒輪進行致密化[gydF4y2Ba6gydF4y2Ba].表麵致密和熱處理燒結齒輪可以實現齒麵承載能力,這是相當的傳統齒輪在側麵。然而,牙根的承載能力仍有待提高[gydF4y2Ba5gydF4y2Ba,gydF4y2Ba7gydF4y2Ba].gydF4y2Ba

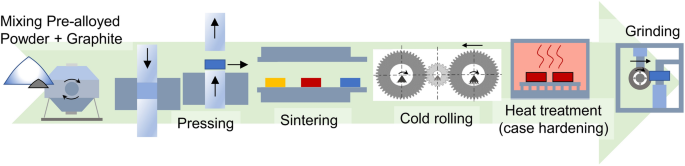

過程鏈gydF4y2Ba

在粉末冶金(PM)中,金屬粉末被加工成半成品和部件,如高強度燒結齒輪。主要工藝步驟是生產和製備,例如,通過混合金屬粉末,主要通過機械壓製、燒結和(如有必要)機械和/或熱後處理以及最終的硬加工進行成型,見圖gydF4y2Ba1gydF4y2Ba.雖然後期構件的形狀在很大程度上是在成形過程中預先確定的,但在燒結過程中發生了固體材料的固結,這被理解為低於熔化溫度的熱處理。粉末性能、成型工藝和燒結參數除了決定零件的精度外,還決定材料的孔隙率和晶粒尺寸。特別是,可以通過後續的機械致密化和熱處理來特定地調整機械性能。材料缺陷主要影響疲勞強度和斷裂韌性,從而影響部件的承重能力,可以在每個製造步驟中產生、修改甚至消除。gydF4y2Ba

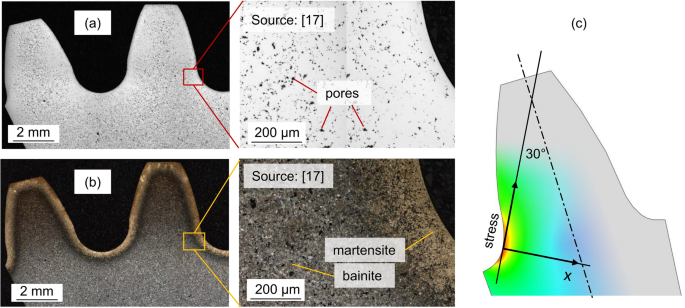

燒結齒輪的典型材料是水霧化鐵粉,預合金0.85 wt.%鉬和稱為Astaloy 85 Mo。潤滑劑添加到粉末,以提高兼容性和減少摩擦在壓力機模具。加入石墨以增加淬透性。燒結齒輪的相對密度通常約為90-95%,無需進一步致密[gydF4y2Ba8gydF4y2Ba].在燒結過程中,在溫度和時間的影響下,潤滑劑從綠色致密體中排出,並通過擴散過程提高強度。為實現燒結齒輪的精密生產,調整工藝參數,使燒結收縮率最小化[gydF4y2Ba9gydF4y2Ba].冷軋工藝是一種工業上廣泛應用的工藝,用於致密表麵區域,以增加燒結齒輪的承載能力[gydF4y2Ba4gydF4y2Ba,gydF4y2Ba6gydF4y2Ba,gydF4y2Ba7gydF4y2Ba,gydF4y2Ba10gydF4y2Ba].冷軋後,采用表麵硬化的方法進行熱處理。數字gydF4y2Ba2gydF4y2Ba顯示了以局部孔隙和密度梯度(a部分)為特征的齒的微觀結構,以及從馬氏體邊緣到貝氏體核心的過渡(b部分)。在PM零件的滲碳過程中,現有的孔隙率會導致不希望的表麵硬化深度或碳化物沉澱,這可能會損害齒輪的承載能力。除氣孔率外,硬度和熱處理後的殘餘應力是影響齒輪性能的決定性因素。根據DIN 3979 [gydF4y2Ba11gydF4y2Ba],齒輪的主要損傷類型是斷齒、點蝕、磨損和磨損。本文隻考慮齒根承載能力。牙根疲勞斷裂通常始於拉應力側與牙根圓弧切線30°接觸點區域,如圖所示gydF4y2Ba2gydF4y2Ba(c部分).承載能力由材料選擇決定[gydF4y2Ba12gydF4y2Ba,gydF4y2Ba13gydF4y2Ba]、牙根幾何形狀、製造曆史[gydF4y2Ba14gydF4y2Ba,gydF4y2Ba15gydF4y2Ba],以及組件尺寸[gydF4y2Ba16gydF4y2Ba].gydF4y2Ba

為了證明icme方法的有效性,采用了參考文獻[gydF4y2Ba17gydF4y2Ba].采用Astaloy 85 Mo粉末與石墨混合壓製,1120℃燒結20 min,冷軋表麵致密,氣體滲碳淬火表麵硬化,200℃回火2 h,研磨精加工,製成模數為2mm、壓力角為20°、齒數為27的正齒輪。初始碳含量為0.25 wt.%,初始碳密度為7.1 g/cmgydF4y2Ba3.gydF4y2Ba分別燒結後。更多關於幾何結構和工藝參數的細節見參考文獻。[gydF4y2Ba17gydF4y2Ba].gydF4y2Ba

ICME方法gydF4y2Ba

建模方法包括分別應用於相應流程步驟的不同方法,並為後續模型提供輸入數據。在每一步中,流程的“技術”方麵都通過定義簡單的邊界條件來建模。工作的主要重點是開發一個綜合模型,以定量描述製造過程中的材料響應。在LIGGGHTS-PUBLIC (DCS Computing GmbH)軟件中,采用離散元法(DEM)對模具填充和擠壓過程進行了建模。結果就是宏觀尺度上綠色部分的密度。在商業有限元軟件ABAQUS中進行了大尺度燒結模擬,在考慮燒結收縮可能的情況下,描述了燒結齒輪的密度和形狀。采用動力學蒙特卡羅(KMC)方法在中尺度上描述了燒結過程中的擴散過程以及由此產生的孔隙形態,為生成代表性體積元(RVE)提供了輸入信息,為ABAQUS中熱處理過程的連續介質力學建模提供了有效的彈性特性。gydF4y2Ba

熱處理過程模擬了合金的組織演變、硬度和殘餘應力。根據Refs中的實驗結果,通過圖像分析確定了冷軋後的密度分布。[gydF4y2Ba5gydF4y2Ba]和[gydF4y2Ba17gydF4y2Ba].密度、硬度和殘餘應力是分析計算齒根承載能力的輸入數據。gydF4y2Ba

模具填充和粉末壓實的建模gydF4y2Ba

由於模具填充和粉末壓實過程基於顆粒係統,並且該係統中的每個顆粒都獨立移動,因此很難使用連續介質力學模型來預測顆粒係統的行為。在這種情況下,用於顆粒尺度顆粒材料數值模擬的離散方法已成為一種強大而可靠的工具,通常被稱為離散元法(DEM) [gydF4y2Ba18gydF4y2Ba,gydF4y2Ba19gydF4y2Ba].DEM是一種基於牛頓運動定律的粒子方法。粒子可以以六個自由度運動(三個是平動的,三個是旋轉的)。粒子被定義為隻能發生彈性變形的軟粒子。粒子間接觸的模擬考慮了內聚力(gydF4y2Ba\ ({F} _ {ij} ^{寇}\)gydF4y2Ba式(gydF4y2Ba1gydF4y2Ba),采用接觸模型和內聚力模型計算。此外,外部壓力和重力(gydF4y2Ba\ ({F} _{我}^{格拉夫}\)gydF4y2Ba)亦被視為[gydF4y2Ba20.gydF4y2Ba]:gydF4y2Ba

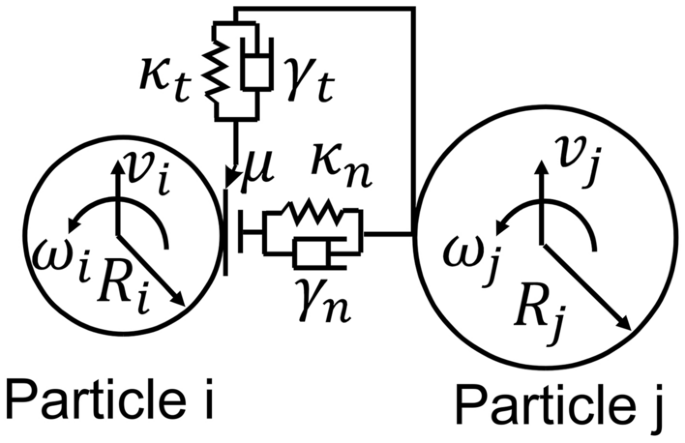

Hertz-Mindlin模型是一種廣泛應用的接觸模型,它用非線性關係描述了粒子之間的彈性接觸行為。兩個粒子的接觸,gydF4y2Ba我\ \ ()gydF4y2Ba而且gydF4y2Ba\ (j \)gydF4y2Ba,用半徑來考慮gydF4y2BaR \({} _{我}\)gydF4y2Ba而且gydF4y2BaR \ ({} _ {j} \)gydF4y2Ba.Hertz-Mindlin模型適用於法向接觸和切向接觸的彈性變形。此外,模型中還引入了法向阻尼和切向摩擦力。示意圖描述如圖所示gydF4y2Ba3.gydF4y2Ba.當距離gydF4y2Ba\ (d_ {ij} \)gydF4y2Ba兩個粒子之間的距離小於它們的接觸距離gydF4y2Ba\ (R_{我}+ R_ {j} \)gydF4y2Ba,該模型用於計算Hertz-Mindlin接觸力gydF4y2Ba\ ({F} _ {ij} ^ {HM} \)gydF4y2Ba.gydF4y2Ba

第一項是法向力gydF4y2Ba\ ({F} _ {n.ij} ^ {HM} \)gydF4y2Ba在兩個粒子之間,和第二項之間gydF4y2Ba\ ({F} _ {t.ij} ^ {HM} \)gydF4y2Ba是切向力。法向力有兩項,一個是彈簧力gydF4y2Ba\ ({F} _ {n, ij} ^{嗯,e} \)gydF4y2Ba和阻尼力gydF4y2Ba\ ({F} _ {n, ij} ^{嗯,d} \)gydF4y2Ba.切向力也有兩項:剪切力gydF4y2Ba\ ({F} _ {t, ij} ^{嗯,F} \)gydF4y2Ba和阻尼力gydF4y2Ba\ ({F} _ {t, ij} ^{嗯,d} \)gydF4y2Ba.gydF4y2Ba\ (\ kappa \)gydF4y2Ba而且gydF4y2Ba\γ(\ \)gydF4y2Ba分別為彈性常數和粘彈性常數。切向力的下限gydF4y2Ba\ ({F} _ {t.ij} ^ {HM} \)gydF4y2Ba由庫侖摩擦給出:gydF4y2Ba

在哪裏gydF4y2Ba\μ(\ \)gydF4y2Ba為庫侖摩擦係數。gydF4y2Ba

Johnson-Kendall-Roberts (SJKR)簡化模型作為黏聚力模型,在Hertz-Mindlin模型的基礎上增加了法向力貢獻。如果兩個粒子接觸,SJKR模型會增加一個額外的法向力gydF4y2Ba\ ({F} _ {ij} ^{寇}\)gydF4y2Ba,這往往會保持聯係。除了接觸力外,還考慮了重力加速度和重力gydF4y2Ba\ ({F} _{我}^{格拉夫}\)gydF4y2Ba計算。gydF4y2Ba

牛頓的運動方程被用來確定粒子的新位置。粒子在時間步長的相互作用力和力矩方程gydF4y2Ba我\ \ ()gydF4y2Ba閱讀如下:gydF4y2Ba

在哪裏gydF4y2Ba\ ({m} _{我}\)gydF4y2Ba是質量,gydF4y2Ba\ ({\ ddot {x}} _{我}\)gydF4y2Ba就是加速度,gydF4y2Ba我我\ ({}_ {}\)gydF4y2Ba為慣性張量,gydF4y2Ba我\({\ω}_ {}\)gydF4y2Ba是角速度,gydF4y2Ba\({\點{\ω}}_{我}\)gydF4y2Ba角加速度,和力gydF4y2Ba\ ({F} _{我}^{和}\)gydF4y2Ba和時刻gydF4y2Ba\ ({t} _{我}\)gydF4y2Ba是作用在粒子上的所有力和力矩的和。gydF4y2Ba

燒結過程的多尺度模擬gydF4y2Ba

連續介質力學方法gydF4y2Ba

在ICME方法中,采用有限元法對燒結過程進行了模擬。在不同宏觀模型中,改進的Abouaf模型[gydF4y2Ba21gydF4y2Ba,gydF4y2Ba22gydF4y2Ba],包括擴散蠕變機製,實現了致密化過程的預測。燒結多孔材料的應變速率可寫成式(gydF4y2Ba6gydF4y2Ba) [gydF4y2Ba22gydF4y2Ba]:gydF4y2Ba

在哪裏gydF4y2Ba文本\ (A (T) = \ {exp} (q / RT) \)gydF4y2Ba而且gydF4y2Ba\ (N \)gydF4y2Ba分別為全致密材料的多恩常數和蠕變指數。gydF4y2Ba\(問\)gydF4y2Ba是特定蠕變機理的活化能,gydF4y2Ba\ (R \)gydF4y2Ba氣體是常數嗎gydF4y2Ba\ \ (T)gydF4y2Ba是絕對溫度。gydF4y2Ba\({\σ}_ {ij} ^ {\ mathrm {^ {\ '}}} \)gydF4y2Ba偏應力張量是和嗎gydF4y2Ba\({\三角洲}_ {ij} \)gydF4y2Ba是克羅內克δ。gydF4y2Ba\({\σ}_ {eq} \)gydF4y2Ba為多孔體蠕變變形的等效應力,它考慮了靜壓應力和燒結應力下的體積變化:gydF4y2Ba

在哪裏gydF4y2Ba\ ({J} _ {2} \)gydF4y2Ba而且gydF4y2Ba\({我}_ {1}\)gydF4y2Ba為偏柯西應力張量的第二不變量和柯西應力張量的第一不變量。gydF4y2Ba\({\σ}_{年代,}\)gydF4y2Ba為燒結應力,該方法由許多小組開發,並在文獻中進行了綜述。[gydF4y2Ba23gydF4y2Ba].燒結應力來源於表麵能的變化或燒結頸部的化學勢。在本研究中,燒結應力的計算根據式(gydF4y2Ba8gydF4y2Ba) [gydF4y2Ba23gydF4y2Ba]:gydF4y2Ba

在哪裏gydF4y2BaR \ ({} _ {0} \)gydF4y2Ba是顆粒的初始半徑。gydF4y2Ba\({\ρ}_ {0}\)gydF4y2Ba而且gydF4y2Baρ\ (\ \)gydF4y2Ba分別為綠體的相對密度和實際相對密度。流變參數gydF4y2Ba\ (c \左ρ(\ \)\)gydF4y2Ba而且gydF4y2Ba\ (f \左ρ(\ \)\)gydF4y2Ba在方程式。(gydF4y2Ba9gydF4y2Ba)及(gydF4y2Ba10gydF4y2Ba)由文獻中所述的燒結實驗結果確定。[gydF4y2Ba24gydF4y2Ba)(表gydF4y2Ba1gydF4y2Ba):gydF4y2Ba

本構方程。(gydF4y2Ba6gydF4y2Ba) - (gydF4y2Ba10gydF4y2Ba),通過用戶定義的材料(UMAT)子例程實現。溫度依賴性熱物理性質,如熱導率,熱膨脹,比熱和楊氏模量取自Refs。[gydF4y2Ba25gydF4y2Ba,gydF4y2Ba26gydF4y2Ba,gydF4y2Ba27gydF4y2Ba].此外,楊氏模量被認為與溫度和相對密度有關。密度相關值根據參考文獻中的方程計算。[gydF4y2Ba8gydF4y2Ba].gydF4y2Ba

動力學蒙特卡羅模型gydF4y2Ba

文獻中報道了許多預測熱處理(如燒結)過程中微觀結構演變的方法。最近的研究還提出了機器學習方法,根據工藝參數從微觀結構中收集信息。參考文獻[gydF4y2Ba28gydF4y2Ba],利用激光功率成功生成了添加氧化鋁的人工顯微形貌。參考文獻[gydF4y2Ba29gydF4y2Ba],根據熱處理後的冷卻條件,機器學習成功地預測了鋼的微觀組織。兩項研究都需要大量的SEM圖像作為訓練數據。此外,仍然需要穩定的方法來克服外推的困難,一旦過程參數不在提供的數據集的邊界內,就會出現外推的困難[gydF4y2Ba30.gydF4y2Ba].中尺度模擬方法可以被認為對這種變化不太敏感,因為過程的物理機製被納入了算法中。此外,它們提供了研究過程中隨時間變化的演化的可能性,而不僅僅是預測最終狀態。動力學蒙特卡羅(KMC)模型常用於預測燒結過程中的微觀結構演變[gydF4y2Ba31gydF4y2Ba,gydF4y2Ba32gydF4y2Ba,gydF4y2Ba33gydF4y2Ba].雖然擴散率等物理性能不一定是必需的,但該方法對燒結過程的適用性已被成功證明[gydF4y2Ba34gydF4y2Ba,gydF4y2Ba35gydF4y2Ba,gydF4y2Ba36gydF4y2Ba].KMC模型除了能夠預測微觀結構參數外(微觀結構參數對機械性能具有決定性作用),還具有優勢,因為它們可以在相當大的尺度上運行,考慮到單個顆粒之間的頸部形成以及整個粉末致密體中顆粒之間的相互作用[gydF4y2Ba37gydF4y2Ba].與物理激勵方法不同,KMC方法旨在對燒結和晶粒生長的驅動力進行現象學描述。燒結過程中,晶粒粗化,孔隙圓度增大,界麵麵積減小,內能降低。KMC方法通過隨機修改RVE模型來預測微觀結構。然後,通過首先分配一個隨機整數,將實驗獲得的綠體顯微圖像合並到Matlab中實現的KMC模型中gydF4y2Ba\ ({q} _{我}\)gydF4y2Ba對每一粒,都在於粒數的範圍gydF4y2Ba\(問\)gydF4y2Ba在各自的映像中。在隨後的轉換步驟中,每個像素都被數字替換gydF4y2Ba\ ({q} _{我}\)gydF4y2Ba各自的顆粒,這被稱為一個“狀態”。在這種方法中,毛孔被描述為gydF4y2Ba\ ({q} _{我}= 0 \)gydF4y2Ba.通過計算各點陣點之間的界麵能來初始化模型gydF4y2Ba我\ \ ()gydF4y2Ba每個相鄰的站點gydF4y2Ba\ (j \)gydF4y2Ba,詳情如下[gydF4y2Ba36gydF4y2Ba]:gydF4y2Ba

在哪裏gydF4y2Ba\(δ\ \左({q} _ {}, {q} _ {j} \) \)gydF4y2Ba克羅內克三角洲和gydF4y2Ba\({\伽馬}_ {i, j} \)gydF4y2Ba之間的界麵能gydF4y2Ba\ ({q} _{我}\)gydF4y2Ba而且gydF4y2Ba\ ({q} _ {j} \)gydF4y2Ba,假設為gydF4y2Ba\ \ (1.93)gydF4y2BaJ / mgydF4y2Ba2gydF4y2Ba在表麵和gydF4y2Ba\ \ (0.54)gydF4y2BaJ / mgydF4y2Ba2gydF4y2Ba在晶界處[gydF4y2Ba38gydF4y2Ba].通過隨機選取一個位置來模擬微觀結構的演化gydF4y2Ba\ (k \)gydF4y2Ba在[1,gydF4y2Ba\ (n \)gydF4y2Ba),gydF4y2Ba\ (n \)gydF4y2Ba對應於為係統總能量做出貢獻的站點的數量。當選擇表麵位置時,其狀態與孔隙位置隨機交換gydF4y2Ba\ (l \)gydF4y2Ba在預定的街區gydF4y2Ba\ (k \)gydF4y2Ba然後是能量的變化gydF4y2Ba\(δE {} _ {kl} \ \)gydF4y2Ba是確定的。晶粒生長的模型也是類似的。狀態交換是否被接受取決於它的躍遷概率gydF4y2Ba\ (P \)gydF4y2Ba,建議如下:gydF4y2Ba

在哪裏gydF4y2Ba\ ({E} _ {} \)gydF4y2Ba是一個與溫度相關的變量,與活化能有關。蒙特卡羅步長(MCS)由gydF4y2Ba\ (n \)gydF4y2Ba這樣的模擬試驗。推導MCS和實時尺度之間關係的常用方法是將實驗結果與數值結果(如晶粒尺寸)進行比較。然而,從均方位移可以推導出一個物理關係gydF4y2Ba\ ({x} ^ {2} \)gydF4y2Ba在MCS內執行[gydF4y2Ba39gydF4y2Ba]gydF4y2Ba

晶格大小gydF4y2Ba\ (L \)gydF4y2Ba還有表麵擴散係數gydF4y2Ba\ (D \)gydF4y2Ba假設為gydF4y2Ba\ ({10} ^ {-10} \)gydF4y2Ba米gydF4y2Ba2gydF4y2Ba/s作為文獻數據的平均值[gydF4y2Ba40gydF4y2Ba,gydF4y2Ba41gydF4y2Ba,gydF4y2Ba42gydF4y2Ba].gydF4y2Ba

熱處理gydF4y2Ba

鋼熱處理過程的連續力學建模代表了一個多物理場問題,涉及不同物理場(熱、機械、冶金和其他相關領域)之間的耦合相互作用[gydF4y2Ba43gydF4y2Ba].本文應用的模型是基於Inoue的早期建議[gydF4y2Ba44gydF4y2Ba]用於耦合建模方法,包括傳熱、相變、相變應變和彈塑性材料響應的計算。類似的方法,每一種對於觀察到的機製都有不同的重點,已經存在於Refs中。[gydF4y2Ba45gydF4y2Ba,gydF4y2Ba46gydF4y2Ba,gydF4y2Ba47gydF4y2Ba,gydF4y2Ba48gydF4y2Ba].為了模擬殼體硬化過程,首先考慮了氣體滲碳過程中的碳擴散。在常規的開孔燒結構件滲碳過程中,常壓下氣體通過孔隙網絡的滲透可以增加硬層深度。Nusskern在文獻中提出了一種實證方法。[gydF4y2Ba46gydF4y2Ba],定義了擴散活化能是密度的函數。因此,本文定義了密度相關擴散係數來模擬表麵致密齒輪的氣體滲碳過程。gydF4y2Ba

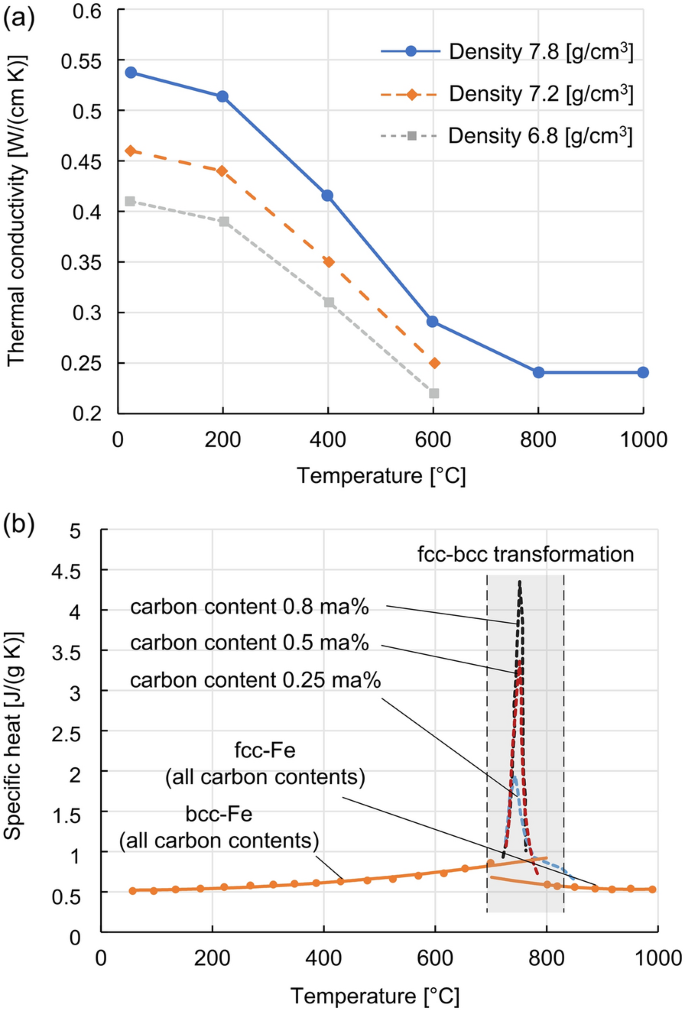

在淬火和回火過程中,相變是由局部溫度變化引發的。為了計算熱處理過程中的溫度變化,采用ABAQUS求解器求解傅裏葉熱傳導方程。所需的熱物理材料數據,包括與溫度和密度相關的熱導率和比熱,均取自Ref. [gydF4y2Ba46gydF4y2Ba],見圖gydF4y2Ba4gydF4y2Ba.gydF4y2Ba

模擬殼體硬化的熱物理材料數據:gydF4y2Ba一個gydF4y2Ba熱導率,gydF4y2BabgydF4y2Ba比熱(根據參考文獻[gydF4y2Ba46gydF4y2Ba])gydF4y2Ba

根據參考文獻,相變產生的熱量在用戶子程序“HETVAL”中描述。[gydF4y2Ba48gydF4y2Ba].參考文獻[gydF4y2Ba46gydF4y2Ba],據報道,碳含量和密度對淬火過程中相變動力學都有影響。後者的相關性在這項工作的擴張測量研究中沒有得到證實。對於熱處理的連續力學分析,文獻中的大多數淬火模型通過計算整體相變動力學和相的體積分數來定量描述微觀組織。Koistinen-Marburger方程的修正公式和推廣[gydF4y2Ba49gydF4y2Ba]和johnson - mhel - avrami (JMA)方程[gydF4y2Ba50gydF4y2Ba,gydF4y2Ba51gydF4y2Ba,gydF4y2Ba52gydF4y2Ba]對馬氏體相變和擴散控製相變分別提出了建議。轉換動力學模型和參數采用文獻[gydF4y2Ba46gydF4y2Ba]來模擬奧氏體(A)向馬氏體(M)的轉變。gydF4y2Ba14gydF4y2Ba)描述了馬氏體相變動力學:gydF4y2Ba

在哪裏gydF4y2Ba\ ({P} _ {M} \)gydF4y2Ba是馬氏體分數,gydF4y2Ba\ ({P} _ {A0} \)gydF4y2Ba是相變開始時的奧氏體分數,gydF4y2Bac c \ ({} _ {} \)gydF4y2Ba含碳量是ma%和gydF4y2BaTgydF4y2Ba為溫度k,根據室溫下馬氏體分數計算得到殘餘奧氏體的數量。gydF4y2Ba

在擴散控製下奧氏體轉變為貝氏體(B)的情況下,實現了JMA方程的隱式微分形式,如Eq.(15)所示,對其進行數值積分以計算體積分數。轉化動力學取決於碳含量gydF4y2Bac c \ ({} _ {} \)gydF4y2Ba還有冷卻速度gydF4y2Ba\ ({T} \ \點)gydF4y2Ba.奧氏體轉變為貝氏體的速率gydF4y2Ba\({\點{P}} _ {B} \)gydF4y2Ba隨貝氏體含量的變化而變化gydF4y2Ba\ ({P} _ {B} \)gydF4y2Ba.動力學參數gydF4y2Ba\({\眉題{P}} _ {B} \)gydF4y2Ba而且gydF4y2Ba\ \(τ\)gydF4y2Ba為貝氏體的最大體積分數和時間係數,是根據連續淬火膨脹實驗確定的。gydF4y2Ba

在回火實驗的基礎上,將回火過程中微觀組織演化的總體影響,包括過渡碳化物的析出和馬氏體四方性的降低,建模為擴散控製的轉變。相變模型在用戶子程序“USDFLD”中實現,相應相的體積分數被定義為用於確定相相關材料特性的場變量。gydF4y2Ba

力學分析中的主要本構律描述了應變的演變,並假設總應變率gydF4y2Ba\({\點{\ varepsilon}} _ {ij} ^ {t} \)gydF4y2Ba為獨立應變率分量之和:gydF4y2Ba

在哪裏gydF4y2Ba\({\點{\ varepsilon}} _ {ij} ^ {el} \)gydF4y2Ba是彈性的,gydF4y2Ba\({\點{\ varepsilon}} _ {ij} ^ {pl} \)gydF4y2Ba是塑料,gydF4y2Ba\({\點{\ varepsilon}} _ {ij} ^ {th} \)gydF4y2Ba是熱的gydF4y2Ba\({\點{\ varepsilon}} _ {ij} ^ {tr} \)gydF4y2Ba是由於變形引起的應變率的體積變化和變形塑性。彈性應變和塑性應變可由ABAQUS求解器自行計算。楊氏模量主要取決於密度和溫度。屈服應力與密度、溫度、顯微組織相和含碳量有很大的關係。相應的數值可在參考文獻[gydF4y2Ba46gydF4y2Ba].采用Leblond[]提出的非線性經驗混合規則,得到了多相組織的總體屈服應力。gydF4y2Ba53gydF4y2Ba].在膨脹測量研究的基礎上,對熱和相變誘導應變進行了建模,描述了不同密度和碳含量樣品的連續冷卻相變行為。在用戶子例程“UEXPAN”中,定義了熱應變和轉換應變分量。熱應變是根據相混合物的相依熱膨脹來確定的,熱膨脹是由混合物的線性規則得到的。相比膨脹係數gydF4y2Ba\({\α}_ {k} \)gydF4y2Ba而且gydF4y2Ba\({\α}_ {p} \)gydF4y2Ba引自參考文獻。[gydF4y2Ba46gydF4y2Ba].變換應變分量分為兩部分,由式(gydF4y2Ba17gydF4y2Ba).第一部分是局部各向同性應變,這是由於淬火和回火過程中微觀組織演變導致的密度和體積變化引起的。條款gydF4y2Ba\({\ε}_ {k} \)gydF4y2Ba而且gydF4y2Ba\({\ε}_ {p} \)gydF4y2Ba是產物和母相在室溫下相對於參考相奧氏體的相變應變。該公式包括奧氏體在淬火時的轉變和馬氏體在回火時向回火馬氏體(M’)的轉變。顯然,奧氏體本身的比相變應變gydF4y2Ba\({\ε}_ {}\)gydF4y2Ba由於父相在淬火時等於零。第二部分是相變塑性,它對殘餘應力的發展有決定性的影響。描述這一效應的模型取自文獻[gydF4y2Ba54gydF4y2Ba].變形塑性是由偏應力分量引起的gydF4y2Ba\ ({} _ {ij} \)gydF4y2Ba在相變過程中,由於其方向依賴性,因此被定義為各向異性應變。轉換可塑性因子gydF4y2Ba\ ({K} _ {K} \)gydF4y2Ba測定了淬火過程中貝氏體和馬氏體的相變以及馬氏體的回火。對應的值為5gydF4y2Ba\ \(\倍)gydF4y2Ba10gydF4y2Ba−5gydF4y2BaMPagydF4y2Ba−1gydF4y2Ba, 8gydF4y2Ba\ \(\倍)gydF4y2Ba10gydF4y2Ba−5gydF4y2BaMPagydF4y2Ba−1gydF4y2Ba和2.5gydF4y2Ba\ \(\倍)gydF4y2Ba10gydF4y2Ba−6gydF4y2BaMPagydF4y2Ba−1gydF4y2Ba,分別。式中(gydF4y2Ba17gydF4y2Ba),gydF4y2Ba\ ({P} _ {k} \)gydF4y2Ba而且gydF4y2Ba\({\δP} _ {k} \)gydF4y2Ba體積分數和增量變化在積相的分數中嗎gydF4y2BakgydF4y2Ba:gydF4y2Ba

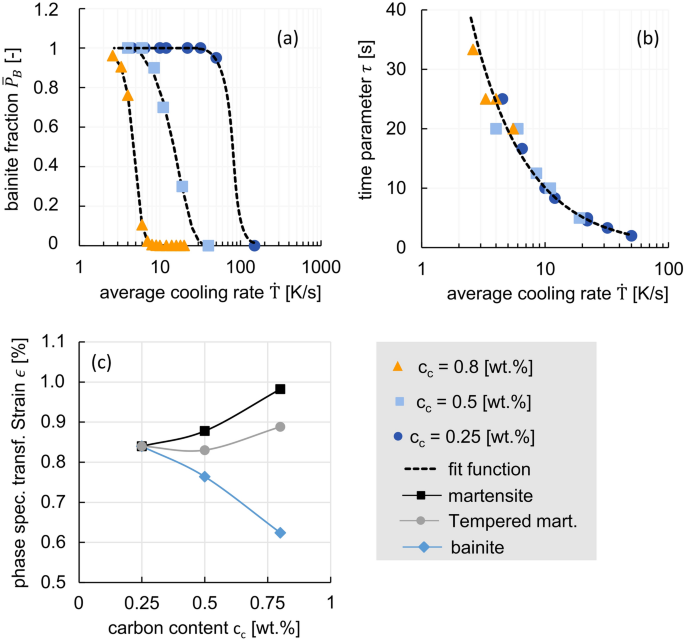

數字gydF4y2Ba5gydF4y2Ba總結了式中的模型參數。(gydF4y2Ba15gydF4y2Ba)及(gydF4y2Ba17gydF4y2Ba),由膨脹實驗確定。gydF4y2Ba

方程的模型參數。(gydF4y2Ba15gydF4y2Ba)及(gydF4y2Ba17gydF4y2Ba):gydF4y2Ba一個gydF4y2Ba貝氏體分數gydF4y2Ba\({\眉題{P}} _ {B} \)gydF4y2Ba,gydF4y2BabgydF4y2BaAvrami-time參數gydF4y2Ba\ \(τ\)gydF4y2Ba,gydF4y2BacgydF4y2Ba相比變換應變gydF4y2Ba\ε(\ \)gydF4y2Ba

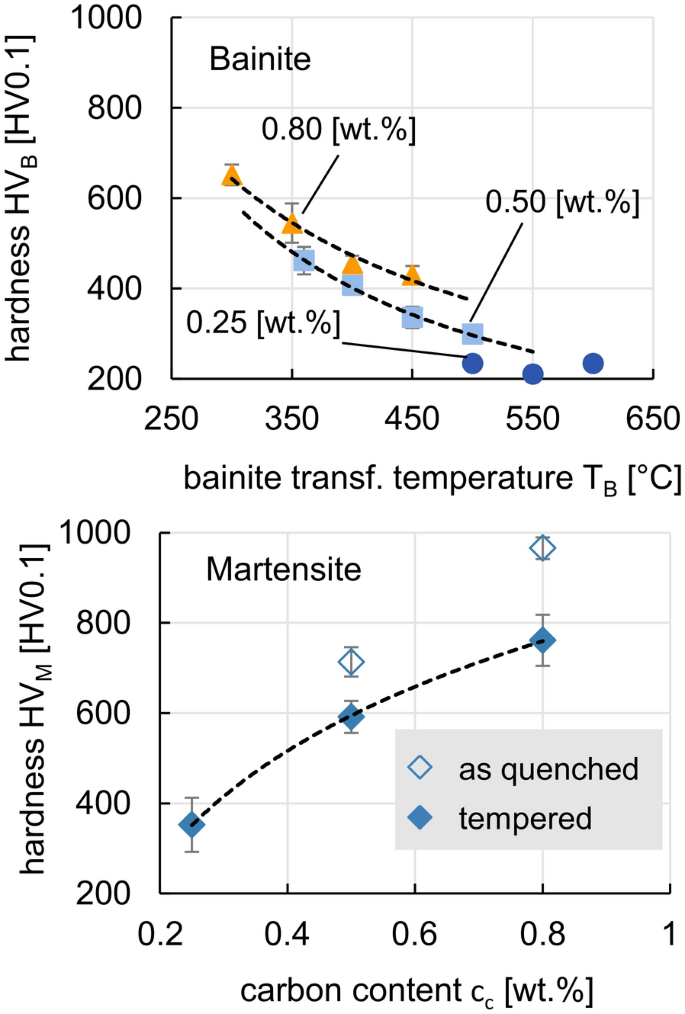

除了微觀組織和殘餘應力的演變,在實驗的基礎上建立了一個經驗模型來描述表麵硬化後微觀組織的整體硬度,如圖所示gydF4y2Ba6gydF4y2Ba.情商。gydF4y2Ba18gydF4y2Ba)描述了混合物的線性規律,得到顯微組織硬度。貝氏體的硬度gydF4y2Ba\({高壓}_ {B} \)gydF4y2Ba和馬氏體gydF4y2Ba\({高壓}_ {M} \)gydF4y2Ba很大程度上取決於碳含量。該模型還考慮了貝氏體相變溫度的影響gydF4y2Ba\ ({T} _ {B} \)gydF4y2Ba關於硬度的演變。gydF4y2Ba

rve建模的有效性質gydF4y2Ba

孔隙度是微觀結構不均一性的來源,最終影響最終產品的整體性能。參考文獻[gydF4y2Ba46gydF4y2Ba],有效熱物性定義為密度的函數,主要基於實驗研究。孔隙率對材料的彈性性能、屈服應力和熱導率都有影響。實證研究表明,上述性質可以用冪律關係估計。方程(gydF4y2Ba19gydF4y2Ba)給出楊氏模量的近似值gydF4y2BaEgydF4y2Ba(單位為MPa),取決於密度gydF4y2Baρ\ (\ \)gydF4y2Ba(克/厘米gydF4y2Ba3.gydF4y2Ba) [gydF4y2Ba8gydF4y2Ba]:gydF4y2Ba

在這項工作中,進行了RVE建模,以獲得取決於孔隙率的彈性特性。彈性特性對載荷作用下的殘餘應力和應力分布影響最大,決定了高載荷體積。gydF4y2Ba

第一步是研究實際的微觀結構,並以統計分布圖的形式提取晶粒尺寸和分布等幾何特征。接下來,將得到的數據集插入Neper [gydF4y2Ba55gydF4y2Ba],生成了基於Voronoi鑲嵌技術的合成RVE。幾何結構及其網格的周期性是模擬周圍材料行為的關鍵特征,從而在RVE的邊界上施加了真實的反作用力。為了將周期邊界條件應用於RVE,必須識別所有相對麵周期節點,以將它們的位移耦合到相應的角節點。節點位移的耦合是通過一組線性方程來實現的。為了計算正交各向異性彈性剛度張量的各個分量,對RVE分別施加6種不同的位移加載條件(每個主軸3次拉伸試驗和3次簡單剪切試驗)。gydF4y2Ba

有效彈性性質的數值均勻化是基於體積平均法,使整體應力gydF4y2Ba\(\眉題{\σ}\)gydF4y2Ba和應變gydF4y2Ba\(\眉題{\ varepsilon} \)gydF4y2Ba數值用於等效齊次楊氏模量的計算gydF4y2Ba\(\眉題{E} \)gydF4y2Ba泊鬆比gydF4y2Ba\({\眉題{\ν}}_ {xy} \)gydF4y2Ba:gydF4y2Ba

的參數gydF4y2Ba\ ({V} _ {RVE} \)gydF4y2Ba在方程式。(gydF4y2Ba20.gydF4y2Ba)及(gydF4y2Ba21gydF4y2Ba)為RVE的體積。gydF4y2Baσ\ (\ \)gydF4y2Ba而且gydF4y2Ba\ \ varepsilon \ ()gydF4y2Ba為積分點的計算應力和應變值。gydF4y2Ba

承重能力gydF4y2Ba

齒根承載力的計算是基於文獻[gydF4y2Ba56gydF4y2Ba]作為設計具有複雜幾何形狀的循環加載燒結件的計算方法。該方法假定燒結件在高應力體積下,在較大的孔隙處產生裂紋而在循環加載下失效,並將威布爾最弱環節理論應用於體積缺陷。為了建立一個不考慮零件幾何形狀的模型,對不同幾何形狀和密度的樣品進行了疲勞試驗。研究了不同的加載模式(扭轉、彎曲和軸向加載)和應力比。為了獲得高應力體積並計算複雜幾何結構的疲勞應力,在彈性有限元分析中評估了第一主應力。疲勞破壞的準則是基於一個比例應力條件下有效的最大法向應力。Hajeck在模型中引入了碳含量和殘餘應力的影響,並擴展了預測燒結齒輪齒根承載能力的方法[gydF4y2Ba17gydF4y2Ba].在這項工作中,對模型進行了微小的修改,用硬度代替碳含量,以便包括冷卻速率的可能影響。參考文獻[gydF4y2Ba17gydF4y2Ba],為最大允許應力幅值gydF4y2Ba\({\σ}_ {,R0.05} \)gydF4y2Ba定義在式中(gydF4y2Ba24gydF4y2Ba),在載荷比為0.05的循環加載下,存活概率為50%。的參數gydF4y2Ba\ (V_ {ref} \)gydF4y2Ba,gydF4y2Ba\({\ρ}_ {0}\)gydF4y2Ba而且gydF4y2Ba\ (HV_ {0} \)gydF4y2Ba參考體積、密度和硬度是否為1毫米gydF4y2Ba3.gydF4y2Ba, 7.85 g/cmgydF4y2Ba3.gydF4y2Ba835高壓。高應力體積gydF4y2Ba\ (V_ {90} \)gydF4y2Ba定義為承受90%或以上最大主應力的材料體積。密度gydF4y2Ba\(\眉題ρ}{\ \)gydF4y2Ba和硬度gydF4y2Ba\(\眉題{高壓}\)gydF4y2Ba體積內是否有平均值gydF4y2Ba\ (V_ {90} \)gydF4y2Ba.模型係數的總結見文獻。[gydF4y2Ba17gydF4y2Ba)(表gydF4y2Ba2gydF4y2Ba).gydF4y2Ba

結果gydF4y2Ba

粉末壓實和燒結模擬gydF4y2Ba

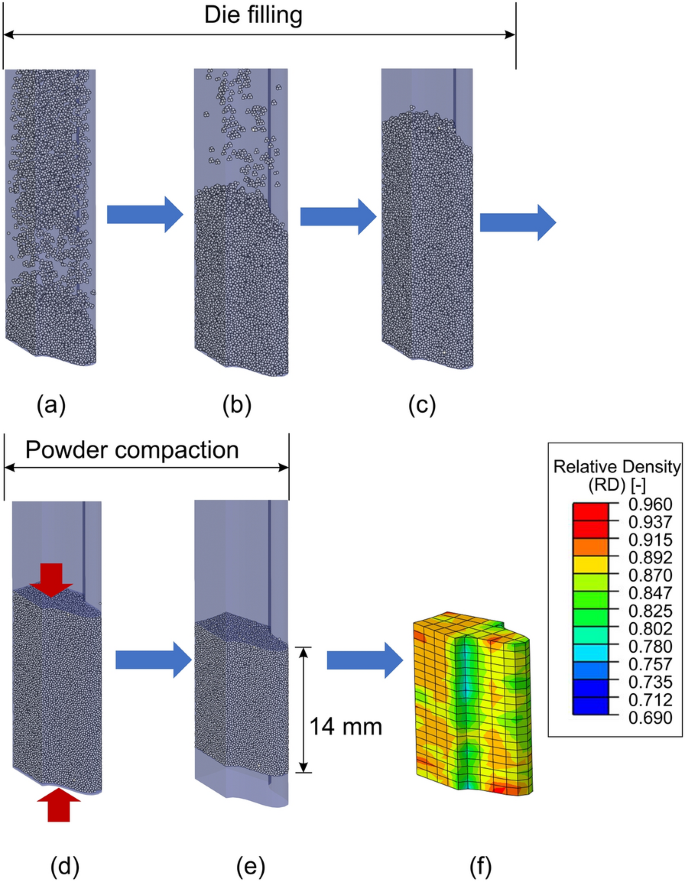

采用DEM建模技術,模擬了燒結前的模具填充和粉末壓實過程。由於水霧化後的Astaloy 85 Mo粉末形狀不規則,在DEM模型中產生了不同尺寸類別的多尺寸顆粒。調整多尺寸顆粒的尺寸分布,以代表不同尺寸類別的真實粉末顆粒的實驗值(表gydF4y2Ba3.gydF4y2Ba).gydF4y2Ba

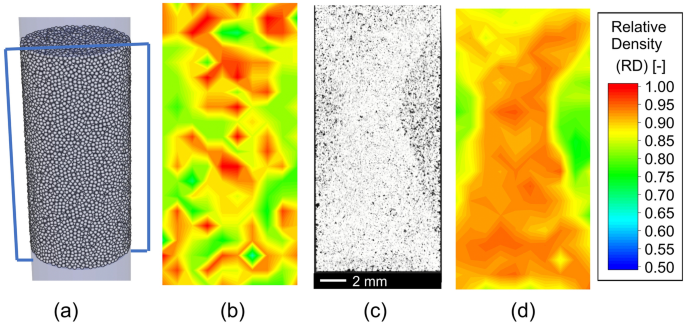

為了校準和驗證DEM模型,在圓柱形模具中填充9.5 g粉末,進行了模具填充和粉末壓實實驗(圖gydF4y2Ba7gydF4y2Ba(a))直徑為gydF4y2BaDgydF4y2Ba= 9.5毫米。填充後的粉末在400mpa的壓力下通過上下兩道衝頭進行單軸擠壓。為了分析樣品中的密度分布,必須在填充和壓實後將粉末顆粒“凍結”在其位置上。因此,圓柱形樣品被冷嵌入、研磨和拋光。應用自主研發的“圖像分析”方法[gydF4y2Ba57gydF4y2Ba],樣品的顯微照片被捕獲、存儲和分類。調整所有圖像的分辨率和對比度,以區分孔隙度和粉末顆粒,即圖中分別為黑白對比gydF4y2Ba7gydF4y2Ba(c).對得到的圖像進行二值化處理,將白色像素數相加,除以小網格窗口像素總數,計算相對密度分布。gydF4y2Ba

數字gydF4y2Ba7gydF4y2Ba(b)和(d)為壓實後樣品橫截麵上的密度分布(圖中藍色矩形為圖像截麵)gydF4y2Ba7gydF4y2Ba(a))由DEM和“圖像分析”確定。結果表明,壓實後試樣中心區域密度較高,靠近模具壁麵位置密度較低。樣品中心的局部密度與周圍區域的局部密度之差約為10%。利用阿基米德原理測量和DEM模擬得到的整體粉末致密體平均致密密度分別為89.1%和88.9%,兩者吻合較好。gydF4y2Ba

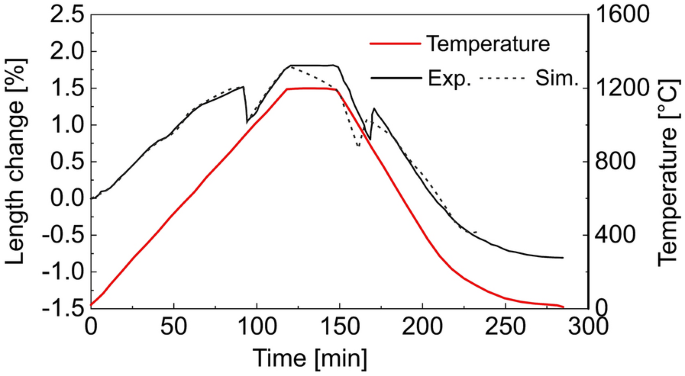

燒結礦模型也通過比較模擬燒結礦收縮率與參考文獻中實驗測量的收縮率進行了驗證。[gydF4y2Ba24gydF4y2Ba].如圖所示gydF4y2Ba8gydF4y2Ba,繪製樣品的模擬長度變化曲線,並與參考文獻中實驗測量的長度變化進行比較。[gydF4y2Ba24gydF4y2Ba].在給定的燒結條件下,圓柱形試樣幾乎沒有致密化現象,而晶界擴散使密度分布趨於均勻。gydF4y2Ba

圓柱形試樣的實驗長度變化[gydF4y2Ba24gydF4y2Ba]和模擬gydF4y2Ba

參考文獻[,驗證DEM和FE模型用於預測燒結齒輪的密度分布。]gydF4y2Ba17gydF4y2Ba].為了進行仿真,建立了三維模型,並定義了初始邊界條件。通過將對稱平麵定義為邊界條件,減少了單元數量和仿真時間,將幾何結構簡化為單個齒段。gydF4y2Ba

在模具填充過程的模擬中,大約58000個單個顆粒被用來成像多個尺寸的顆粒。數字gydF4y2Ba9gydF4y2Ba(a) - (c)為顆粒從粉末儲層自由落體進入模具的模擬模具填充。模具填充完成後,粉末被壓實至14mm高度,如圖所示gydF4y2Ba9gydF4y2Ba(c)和(d).根據Voronoi方法[gydF4y2Ba58gydF4y2Ba,gydF4y2Ba59gydF4y2Ba],計算每個預定義元素的初始局部密度,並將其導入FE燒結模型。壓製和燒結的工藝參數與圓柱試樣模擬時保持一致。gydF4y2Ba

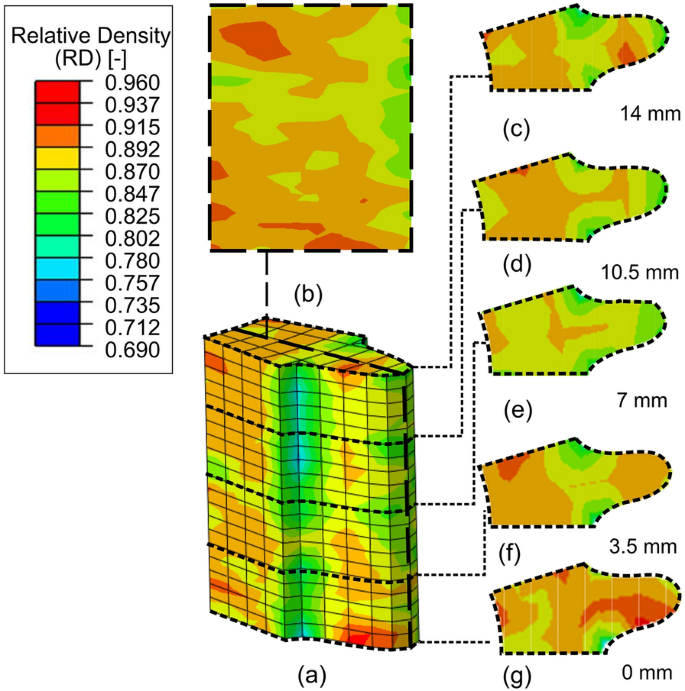

數字gydF4y2Ba10gydF4y2Ba(a)顯示了模擬的最終幾何形狀和密度分布的齒在PM齒輪。由於燒結礦收縮率低,整個幾何形狀的局部密度變化小於2%。通過單個牙齒的垂直切片顯示,如圖所示gydF4y2Ba10gydF4y2Ba(b).這對應於牙齒不同高度(0、3.5、7、10.5和14 mm)水平截麵的密度分布,如圖gydF4y2Ba10gydF4y2Ba(c) - (g))。在單軸壓實後觀察到的粉末致密體中心的低密度區域,即中性區[gydF4y2Ba60gydF4y2Ba],並通過粉末壓實的DEM模擬進行了預測。如圖所示gydF4y2Ba9gydF4y2Ba(f)及圖gydF4y2Ba10gydF4y2Ba(e),在齒輪單元半高處獲得低密度區域。gydF4y2Ba

動力學蒙特卡羅模擬預測微觀結構gydF4y2Ba

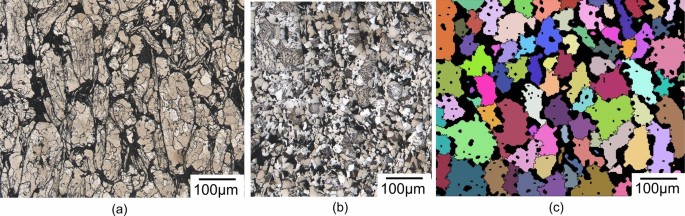

為了模擬孔隙形態和晶粒生長的演變,使用壓實樣品的縱向顯微照片來定義微觀結構的初始狀態,如圖所示gydF4y2Ba11gydF4y2Ba(a).可以注意到,粉末顆粒大多與壓實方向橫向排列,每個顆粒由幾個顆粒組成。另一個樣品在與前一個樣品相同的條件下壓實,然後在氫氣氛中還原,在1120℃的溫度下真空燒結20 min。進一步進行了顯微觀察,以評價燒結過程中的組織演變。gydF4y2Ba

基於燒結前試樣的顯微形貌,建立了rve模型,利用KMC方法預測了燒結過程中的顯微組織發展和最終顯微組織。由可能的狀態交換引起的能量變化由式(gydF4y2Ba11gydF4y2Ba),而根據式(gydF4y2Ba12gydF4y2Ba).活化能gydF4y2Ba\ ({E} _ {} \)gydF4y2Ba假設為2.5,則在能量不變的情況下,整個燒結過程的躍遷概率小於1%。考慮到燒結溫度相對較低。根據式(gydF4y2Ba13gydF4y2Ba)時,燒結時間對應的MCS數量依賴於均方位移,均方位移定義為一個平方區域內的平均位移。在這裏,它的寬度被選擇為13像素,這導致gydF4y2Ba\ ({x} ^{2} = 28.1 \眉題{6}\)gydF4y2Ba從而得到MCS的大致數量為2900。gydF4y2Ba

蝕刻燒結試樣的顯微照片和燒結體的預測微觀結構如圖所示gydF4y2Ba11gydF4y2Ba.為了區分用KMC模型模擬的顆粒,每個顆粒都被隨機分配了一個顏色,而毛孔則顯示為黑色。一種定性比較顯微圖的綠色體gydF4y2Ba11gydF4y2Ba(a)模擬和燒結後的顯微組織(圖gydF4y2Ba11gydF4y2Ba(b)和(c))表明燒結頸的形成和圓度的增加。gydF4y2Ba

考慮到晶粒尺寸的演化,燒結過程中晶粒的生長速率會穩步下降,這主要是由於與孔隙的相互作用。足夠大的孔隙會產生釘住效應,限製晶粒的生長,而較小的孔隙大多孤立在晶粒內部,對微觀結構演化沒有顯著影響。這些觀察到的效應與許多研究報告的孔隙-顆粒相互作用一致[gydF4y2Ba42gydF4y2Ba].最終晶粒尺寸估計是初始晶粒尺寸的3倍,而在實驗中隻能觀察到30%的輕微增加,圖gydF4y2Ba11gydF4y2Ba(b).這種差異主要是由於忽略了相變。因此,到目前為止,晶粒生長的定量信息是不可評估的,這一預測的準確性可以通過考慮隨後的冷卻階段進一步提高。gydF4y2Ba

除了晶粒尺寸外,還有形狀因素gydF4y2Ba\ \ (F)gydF4y2Ba情商。gydF4y2Ba25gydF4y2Ba)是決定微觀結構演化的重要特征:gydF4y2Ba

在那裏,gydF4y2Ba\ \ ()gydF4y2Ba投影麵積和gydF4y2Ba\ (B \)gydF4y2Ba孔隙的周長[gydF4y2Ba62gydF4y2Ba].平均形狀因子gydF4y2BaF \(\眉題{}\)gydF4y2Ba計算方法是將每個孔的形狀與其麵積加權。數值預測值為0.35,與實驗推導的(孔隙)形狀因子0.3 ~ 0.4相吻合。以形狀因子為例,彎曲疲勞強度可以描述為的函數gydF4y2Ba\ \ (F)gydF4y2Ba,詳見參考文獻。[gydF4y2Ba61gydF4y2Ba].gydF4y2Ba

有效楊氏模量的測定gydF4y2Ba

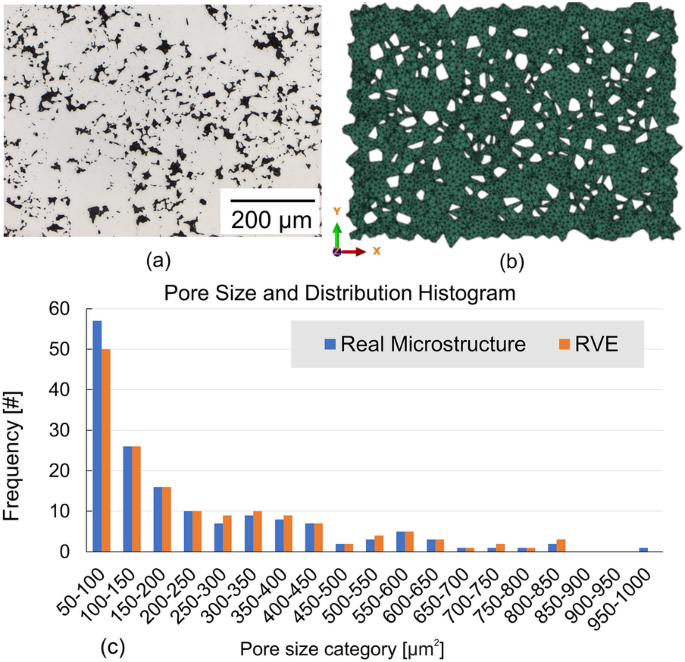

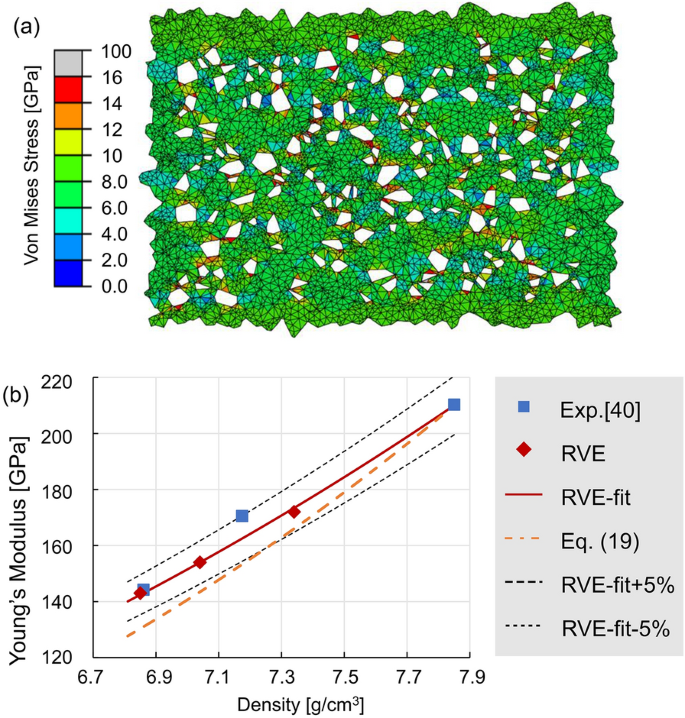

利用ImageJ軟件對幾張顯微照片進行分析,確定了孔隙的幾何特征,並確定了RVE的初始總體尺寸。利用所獲得的統計數據,如總孔隙度、孔隙大小和分布,可以生成RVE,如圖所示gydF4y2Ba12gydF4y2Ba.gydF4y2Ba

在不同的加載條件下,如拉伸或剪切載荷下,使用合成的RVE進行模擬研究。孔隙的局部缺口效應導致應變分布不均勻。根據局部應力應變數據,通過均勻化計算各個特定載荷方向的楊氏模量和泊鬆比。應力分布如圖所示gydF4y2Ba13gydF4y2Ba(a),對應孔隙率為12.8%的試樣沿沿的單軸拉伸試驗gydF4y2BaXgydF4y2Ba-軸高達5%的總應變。矩陣被認為是一個均勻連續體,楊氏模量為210 GPa,泊鬆比為0.3。數字gydF4y2Ba13gydF4y2Ba(b)將模擬的楊氏模量與冪律近似式(gydF4y2Ba19gydF4y2Ba)和參考文獻的實驗。[gydF4y2Ba46gydF4y2Ba].rve適合圖gydF4y2Ba13gydF4y2Ba(b)顯示基於計算的楊氏模量的冪律近似,楊氏模量由等於2.8的指數定義,而不是公式中的3.5。(gydF4y2Ba19gydF4y2Ba).結果表明,文獻數據幾乎都在rve擬合的±5%範圍內,表明燒結鋼的性能具有很好的一致性。基於rve的進一步性能計算,如屈服應力和熱導率將在後續研究中進行。gydF4y2Ba

一個gydF4y2Ba孔隙率為12.8%的Astaloy 85 Mo試樣在單軸拉伸載荷下RVE的Von Mises應力分布gydF4y2BabgydF4y2Ba通過將模擬結果與冪律近似(Eq. (gydF4y2Ba19gydF4y2Ba))及參考文獻[gydF4y2Ba46gydF4y2Ba]gydF4y2Ba

熱處理後的硬度和殘餘應力gydF4y2Ba

為了模擬熱處理過程,燒結模型的幾何形狀進一步縮小到齒輪的半寬。定義了熱邊界條件來模擬熱處理過程的不同階段。滲碳溫度、滲碳時間、滲碳勢設置為gydF4y2BaTgydF4y2Ba= 940℃,gydF4y2BatgydF4y2Ba= 35分鍾,並且gydF4y2BaCgydF4y2BapgydF4y2Ba= 0.85 wt.%,以模擬參考文獻中研究的齒輪。[gydF4y2Ba17gydF4y2Ba]作為參考變量,gydF4y2BaGgydF4y2Ba裁判gydF4y2Ba.為了顯示硬化深度(CHD)的影響,第二種變體,gydF4y2BaGgydF4y2BahgydF4y2Ba,為兩步滲碳過程建模gydF4y2BaCgydF4y2BapgydF4y2Ba1gydF4y2Ba= 1 wt.% forgydF4y2BatgydF4y2Ba1gydF4y2Ba= 50分鍾,與gydF4y2BaCgydF4y2BapgydF4y2Ba2gydF4y2Ba= 0.85 wt.% forgydF4y2BatgydF4y2Ba2gydF4y2Ba= 35分鍾。為了描述淬火過程,對這兩種變體都建立了在80°C的油浴中快速冷卻和隨後空氣冷卻到室溫的模型。溫度相關的傳熱係數采用文獻[gydF4y2Ba62gydF4y2Ba].在最後一個模擬步驟中,模擬了200°C下2 h的回火階段。根據參考文獻[gydF4y2Ba17gydF4y2Ba],定義了冷軋後表麵密度分布。gydF4y2Ba

隨著功能表麵的致密化,碳被轉移到表麵,並從表麵擴散到本體。但側表麵未致密化,滲碳氣體進入孔隙網絡,滲碳硬化深度增大。這種效應通過定義密度相關擴散係數被納入模型。數字gydF4y2Ba14gydF4y2Ba(a)為模擬馬氏體體積分數。馬氏體區定性對應於滲碳區(圖中未顯示)。模擬結果表明,淬火後表麵殘留約6%的奧氏體。gydF4y2Ba

在圖gydF4y2Ba14gydF4y2Ba(b),沿齒根路徑A-B的模擬硬度分布圖。在燒結件中,宏觀硬度受孔隙率的影響,不能用來評價微觀組織狀態。因此,所計算的硬度輪廓參照異型gydF4y2BaGgydF4y2Ba裁判gydF4y2Ba並與實測顯微硬度值進行了比較。由於局部微觀結構的不均勻性,顯微硬度測量通常顯示較高的散射。在相混合物中,測量值可以在“硬”相和“軟”相的硬度級別之間變化。局部硬度在模擬中根據公式(gydF4y2Ba19gydF4y2Ba)的線性混合規則。事實上,馬氏體和貝氏體的硬度值,gydF4y2Ba高壓gydF4y2Ba米gydF4y2Ba而且gydF4y2Ba高壓gydF4y2BaBgydF4y2Ba,確定所測硬度的上限和下限。模擬和實驗的比較表明,對於CHD,即給出的硬度為550 HV的深度,有很好的一致性。然而,模擬模型低估了較高深度的硬度。為了更好地估計硬度曲線,應對碳含量較低(0.25 wt.%< 0.05)的相變動力學進行進一步研究。gydF4y2BacgydF4y2BacgydF4y2Ba< 0.5 wt. %。在第二種變體中,gydF4y2BaGgydF4y2BahgydF4y2Ba時,CHD約為0.5 mm。gydF4y2Ba

數字gydF4y2Ba10gydF4y2Ba(c)和(d)比較齒根(A-B)和齒麵(c - d)深度的切向殘餘應力。模擬結果與實測應力值有很好的定量吻合gydF4y2BaGgydF4y2Ba裁判gydF4y2Ba.正如預期的那樣,由於形成馬氏體的相變應變,滲碳表麵產生了殘餘壓應力。壓應力深度和拉應力水平隨CHD的增大而增大。齒根處的表麵應力不受CHD的影響,而在齒側麵;殘餘壓應力隨著CHD的增大而減小。通過考慮表麵破壞和體積破壞來評估齒麵承載能力。表麵較高的殘餘壓應力增加了表麵抗點蝕的能力。另一方麵,由於滾動接觸,將最大壓應力移至最大赫茲壓力的深度,可以降低體積破壞的風險。根據圖中所示的結果gydF4y2Ba14gydF4y2Ba(d),可以得出CHD對側翼承載能力有決定性的影響。齒根承載能力可能對CHD不太敏感,因為高應力體積位於齒根表麵附近,壓應力變化不明顯。gydF4y2Ba

承重能力計算gydF4y2Ba

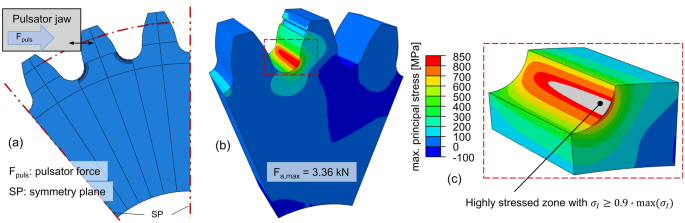

根據Hajeck方法評估牙根疲勞壽命[gydF4y2Ba17gydF4y2Ba為了得到高應力體積,需要進行有限元分析gydF4y2BaVgydF4y2Ba90gydF4y2Ba.為此,通過將幾何形狀減少到齒輪半寬的3齒段,創建了3d模型。對稱平麵和力方向是根據參考文獻中進行的平麵彎曲脈動器試驗來定義的。[gydF4y2Ba17gydF4y2Ba),圖gydF4y2Ba15gydF4y2Ba(a).測試齒輪以1 kN的最小夾緊力加載,脈動力施加在四個齒上。通過線彈性有限元分析,得到了高應力體積gydF4y2BaVgydF4y2Ba90gydF4y2Ba= 0.5924毫米gydF4y2Ba3.gydF4y2Ba得到了這個幾何。由於楊氏模量取決於密度,因此將冷軋齒輪齒的密度剖麵引入到參考文獻中得到的模型。[gydF4y2Ba17gydF4y2Ba].根據熱處理模擬結果,確定了合金的密度和硬度的平均值。載荷比為時的最大允許應力幅值gydF4y2BaRgydF4y2Ba= 0.05,由式(gydF4y2Ba24gydF4y2Ba).當失效概率為50%時,最小夾緊力為1 kN,最大力幅值為3.36 kN,則載荷比為0.13。平均應力gydF4y2Bam \({\σ}_ {}\)gydF4y2BaFE分析得到= 480 MPa。gydF4y2Ba

如圖所示gydF4y2Ba14gydF4y2Ba(c)和(d),淬硬齒輪在表麵區域表現出殘餘壓應力。在熱處理模擬中計算的表麵切向殘餘應力,用於校正兩種變量的平均應力和載荷比gydF4y2BaGgydF4y2Ba裁判gydF4y2Ba而且gydF4y2BaGgydF4y2BahgydF4y2Ba.計算應力幅值gydF4y2Ba\({\sigma}_{A, R0.05}\)gydF4y2Ba最後使用參考文獻中的黑格圖將得到的載荷比轉換為許用應力幅值。[gydF4y2Ba17gydF4y2Ba].計算了應力幅值和修正的載荷比gydF4y2BaRgydF4y2Ba*總結在表中gydF4y2Ba4gydF4y2Ba.由於表麵硬度和殘餘應力的變化很小,將CHD從0.28 mm增加到0.5 mm,預測應力幅值僅增加2.2%。仿真結果表明,齒根承載能力在相關範圍內對CHD幾乎不敏感。然而,值得注意的是,文獻中提出的計算方法。[gydF4y2Ba17gydF4y2Ba]假設成比例應力狀態,這需要初始殘餘應力無條件。此外,殘餘應力被認為是切向上的標量,忽略了軸向應力的影響。因此,利用ICME方法合理評估地基承載力,需要將解析計算方法整合到有限元模擬中。局部等效應力必須采用多軸破壞假設。gydF4y2Ba

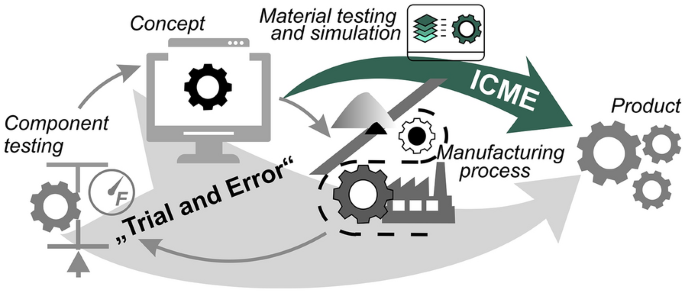

數字模式的潛力gydF4y2Ba

通過計算機模擬,研究了燒結齒輪的工藝參數與齒根承載能力之間的關係。開發的ICME方法包括跨尺度的工藝和材料模型,涵蓋整個工藝鏈中的物理相互作用,並描述了取決於製造曆史的微觀結構演變。通過對燒結齒輪的微觀組織和殘餘應力的模擬,可以計算出燒結齒輪的齒根承載能力。提出的ICME方法可作為實現敏捷生產概念的工藝設計數字化的平台。該仿真工具能夠定量描述零件的製造工藝、微觀組織和力學性能之間的關係。數字gydF4y2Ba16gydF4y2Ba簡要地展示了在產品開發周期中集成ICME方法的遠景。如圖所示gydF4y2Ba16gydF4y2BaICME方法的最大好處是大大減少了實驗研究,以前主要通過“試錯”來提高組件性能的工藝優化需要實驗研究。對小樣品的實驗室材料測試可以取代組件測試,以確定材料性能和模型參數。此外,模擬還可以提供實驗無法或難以得到的結果,如對整個構件的空間殘餘應力狀態的全麵測量。gydF4y2Ba

總結與展望gydF4y2Ba

本文提出的ICME方法涵蓋了燒結齒輪粉末冶金製造中的大部分相關工藝步驟,包括模具填充、粉末壓實、燒結和熱處理。該方法可以根據齒根的承載能力預測關鍵性能和參數,從而確定齒輪的性能。結合宏觀和細觀方法的優點,在細觀尺度上采用DEM、KMC和均勻化方法對多孔材料的孔隙形態和彈性性能進行預測。在組份尺度上,燒結和熱處理連續介質模型通過整合介觀模擬結果,達到了準確預測密度分布、硬度和殘餘應力的目的。gydF4y2Ba

所采用的仿真方法和得到的結果總結如下:gydF4y2Ba

采用DEM和FE相結合的模擬方法,計算了模具充填和壓實過程中粉末的密度分布,並預測了燒結過程中的致密化。在DEM建模中采用多尺寸顆粒模型,考慮粉末形態和尺寸分布對模具充填壓實後初始密度分布的影響。模擬結果與實驗結果吻合較好,證明了該方法在燒結模擬中的有效性。gydF4y2Ba

KMC模型為研究燒結過程中的微觀組織演化提供了依據。雖然模型的孔隙形態和形狀因子gydF4y2Ba\ \ (F)gydF4y2Ba與實驗數據吻合較好,需要進一步的研究來更詳細地分析燒結溫度的影響,並推導出活化能依賴關係的函數描述gydF4y2Ba\ ({E} _ {} \)gydF4y2Ba關於燒結溫度。此外,還能準確測量表麵擴散係數gydF4y2Ba\ (D \)gydF4y2Ba是正確估計MCS數量的必要條件。此外,將模型擴展到對整個熱處理過程(包括冷卻過程中的相變)的連續描述,將提供全麵描述微觀結構演變的可能性。gydF4y2Ba

為了確定燒結件孔隙率對材料力學性能的影響,對燒結件中孔隙的形狀和分布進行了分析。基於收集到的統計微結構特性,合成了RVE。采用基於fe的均勻化技術模擬孔隙度對有效彈性特性的影響。預測的楊氏模量與文獻中的實驗結果吻合較好。孔隙度對其他有效性能(如熱導率和非線性力學性能)的影響正在進行研究中。gydF4y2Ba

熱處理過程的有限元模型涵蓋了熱-機械-冶金相互作用。碳擴散模型考慮了氣體滲碳過程中孔隙率的影響。根據碳含量的不同,描述了局部相變和相應的淬火體積變化,以計算硬度和內應力的發展。對回火階段進行建模,預測硬化應力鬆弛後的殘餘應力。預測值的硬度和切向殘餘應力與文獻實驗結果吻合較好。該模型預測了表麵區域的殘餘壓應力和體內的殘餘拉應力。預測的應力模式表明,壓應力存在的深度和最大拉應力水平隨著CHD的增加而增加。CHD隻影響齒麵表麵應力。gydF4y2Ba

硬度和殘餘應力是分析評估齒根承載能力的輸入參數。根據文獻中平麵彎曲脈動器試驗,采用彈性有限元分析得到高應力體積。將預測的殘餘應力狀態視為切向上的標量值,用於校正應用的平均應力。由於表麵殘餘應力變化較小,增加CHD對齒根承載能力影響不大。該模型假定地下多孔材料在致密表麵之前不發生破壞。分析計算方法不能用於齒麵承載能力的預測。其原因是循環載荷下的比例應力基本假設,不適用於滾動接觸條件和相當大的殘餘應力的存在。未來的工作將是將疲勞評估作為熱處理模擬的後續步驟完全集成到連續力學方法中。疲勞壽命的數值評估應在有效的失效假設的基礎上進行的非比例應力狀態的齒根和齒麵。gydF4y2Ba

數據和材料的可用性gydF4y2Ba

本研究中使用和/或分析的數據集可根據合理要求從通訊作者處獲得。gydF4y2Ba

參考文獻gydF4y2Ba

J Allison, D Backman, L Christodoulou。集成計算材料工程:全球材料行業的新範式。gydF4y2BaJOMgydF4y2Ba, 2006, 58(11): 25-27。gydF4y2Ba

H Danninger。粉末冶金的未來會怎樣?gydF4y2Ba粉末冶金進展gydF4y2Ba浙江農業學報,2018,18(2):70-79。gydF4y2Ba

B Leupold, V Janzen, G Kotthoff,等。用於eDrive應用的PM齒輪驗證方法。gydF4y2BaGears 2017國際會議gydF4y2Ba, VDI Verlag, Düsseldorf, 2017, 2: 119-131。gydF4y2Ba

V克魯紮諾夫,V安霍爾德。粉末冶金生產的能源消耗。gydF4y2Ba粉末冶金gydF4y2Ba, 2012, 55(1): 14-21。gydF4y2Ba

E Gräser, M Hajeck, A Bezold,等。粉末冶金齒輪的優化密度輪廓。gydF4y2Ba生產工程gydF4y2Ba, 2014, 8(4): 461-468。gydF4y2Ba

科特霍夫。新Verfahren zur Tragfähigkeitssteigerung von gesinterten Zahnrädern。夏克爾,亞琛,2003年。(在德國)gydF4y2Ba

T Frech, P Scholzen, P Schäflein,等。粉末金屬部件在傳動技術中的設計挑戰和機遇。gydF4y2BaProcedia CIRPgydF4y2Ba浙江農業學報,2018,70:186-191。gydF4y2Ba

P Beiss。gydF4y2BaPulvermetallurgische FertigungstechnikgydF4y2Ba.第二版,斯普林格出版社,紐約,2013年。gydF4y2Ba

H Altena, H Danninger。Wärmebehandlung von Sinterstahl-Präzisionsteilen:Prozess- und Anlagentechnik。gydF4y2BaBHM Berg- und Hüttenmännische MonatsheftegydF4y2Ba地球物理學報,2005,150(5):170-175。gydF4y2Ba

P考夫曼。gydF4y2BaWalzen粉末冶金hergestellter ZahnrädergydF4y2Ba.Apprimus,亞琛,2013年。(在德國)gydF4y2Ba

規範。Zahnschäden an Zahnradgetrieben Bezeichnung。Merkmale, Ursachen, Beuth,柏林,1979。gydF4y2Ba

J索特,I施密特,M舒爾茨。Einflussgrössen auf die Leistungs-fähigkeit einsatzgehärteter Zahnräder。gydF4y2BaTraitement Thermique(巴黎)gydF4y2Ba岩石力學與工程學報,1992,26(3):344 - 344。gydF4y2Ba

多恩。滲碳鋼更新成熟的複合材料。gydF4y2Ba熱處理雜誌gydF4y2Ba, 1990, 8(1): 33-53。gydF4y2Ba

K Feltkamp。Untersuchungen über den Einfluß von Fertigungsfehlern und Zahnfußausrundungen auf die Zahnfußbeanspruchung und die Tragfähigkeit gehärteter Stirnräder。Rheinisch-Westfälische亞琛技術學院,1967年。gydF4y2Ba

D Zuber。Fußtragfähigkeit einsatzgehärteter Zahnräder unter Berücksichtigung lokaler Materialeigenschaften。夏克爾,亞琛,2008年。(在德國)gydF4y2Ba

H摩根。Einflüsse von Verzahnungsgeometrie, Werkstoff und Wärmebehandlung auf die Zahnfußtragfähigkeit。慕尼黑,1984年。(在德國)gydF4y2Ba

M Hajeck。Zahnfußtragfähigkeit粉末冶金hergestellter Zahnräder。亞琛,2017年。(在德國)gydF4y2Ba

坎德爾,斯塔克。顆粒組合體的離散數值模型。gydF4y2Ba岩土工程gydF4y2Ba, 1979, 29(1): 47-65。gydF4y2Ba

T Pöschel, T Schwager。gydF4y2Ba計算顆粒動力學gydF4y2Ba.斯普林格出版社,柏林/海德堡,2005年。gydF4y2Ba

年代》一書。離散單元方法簡介:接觸力模型的基本知識以及如何進行微觀-宏觀過渡到連續介質理論。gydF4y2Ba歐洲環境與土木工程雜誌gydF4y2Ba, 2008, 12(7-8): 785-826。gydF4y2Ba

馬曉明,陳曉明,李誌強,等。金屬粉末熱等靜壓的有限元模擬。gydF4y2Ba國際工程數值方法雜誌gydF4y2Ba地球科學進展,1988,25(1):191-212。gydF4y2Ba

阮仲文,S K Sistla, S van Kempen,等。對不同燒結模式的鋁進行了比較研究gydF4y2Ba2gydF4y2BaOgydF4y2Ba3.gydF4y2Ba.gydF4y2Ba日本陶瓷學會雜誌gydF4y2Ba岩石力學與工程,2016,124(4):301-312。gydF4y2Ba

K品川。黏性燒結的微觀力學模型及燒結應力本構方程。gydF4y2Ba計算材料科學gydF4y2Ba岩石力學與工程學報,1999,13(4):276-285。gydF4y2Ba

M Selecka, V Simkulet。fe - 0,85mo - mn - c鋼的力學性能。gydF4y2Ba粉末冶金世界大會和展覽會,維也納,奧地利gydF4y2Ba, 2004年。gydF4y2Ba

E Rabald。13種金屬的熱性能。ASTM特別技術出版物第227號,29號美國材料測試協會,費城,1958年。gydF4y2Ba

德賽。鐵和矽的熱力學性質。gydF4y2Ba物理和化學參考數據雜誌gydF4y2Ba, 1986, 15(3): 967-983。gydF4y2Ba

J A Rayne, B S Chandrasekhar。鐵的彈性常數從4.2到300K。gydF4y2Ba物理評論gydF4y2Ba岩石力學與工程學報,1961,122(6):1714-1716。gydF4y2Ba

唐傑,耿曉東,李東,等。基於機器學習的氧化鋁激光燒結顯微組織預測:一種條件生成方法。gydF4y2Ba科學報告gydF4y2Ba岩石力學與工程,2021,11(1):1 - 10。gydF4y2Ba

A Iyer, B Dey, A Dasgupta,等。從加工方法預測材料微觀結構的條件生成模型,2019。gydF4y2Ba

M麥卡特尼,M海林格,W波利夫克。火焰描述函數插值和外推的機器學習算法比較。gydF4y2Ba燃氣輪機與動力工程雜誌gydF4y2Ba, 2020, 142(6)。gydF4y2Ba

F雷瑟,G塞弗特。模擬本質均勻的燒結過程。gydF4y2Ba高級理論與模擬gydF4y2Ba浙江農業學報,2018,1(5):1800022。gydF4y2Ba

E A Olevsky, V Tikare, T Garino。燒結多尺度研究綜述。gydF4y2Ba美國陶瓷學會雜誌gydF4y2Ba岩石力學與工程學報,2006,89(6):1914-1922。gydF4y2Ba

M R Dudek, J-F Gouyet, M Kolb。後期燒結的Q+1態Potts模型。gydF4y2Ba表麵科學gydF4y2Ba岩石力學與工程學報,1998,401(2):220-226。gydF4y2Ba

S Hara, A Ohi, N Shikazono。亞微米鎳粉燒結分析:動力學蒙特卡羅模擬,FIB-SEM重建驗證。gydF4y2Ba電源雜誌gydF4y2Ba岩石力學與工程學報,2015,276:105-112。gydF4y2Ba

Markus W Reiterer, Kevin G Ewsuk。分析了四種不同的燒結預測和控製方法。gydF4y2Ba美國陶瓷學會雜誌gydF4y2Ba光子學報,2009,92(7):1419-1427。gydF4y2Ba

張勇,肖x,張傑。利用同步x射線微斷層掃描重建微觀結構對添加製造不鏽鋼粉末顆粒燒結行為的動力學蒙特卡羅模擬。gydF4y2Ba物理學的結果gydF4y2Ba地球物理學報,2019,13:102336。gydF4y2Ba

C G Cardona, V Tikare, B R Patterson,等。複合粉末壓坯的燒結應力研究。gydF4y2Ba美國陶瓷學會雜誌gydF4y2Ba地球物理學報,2012,95(8):2372-2382。gydF4y2Ba

普羅科夫耶夫。元素固體中晶界表麵張力的估計。gydF4y2Ba材料科學雜誌gydF4y2Ba浙江農業學報,2017,52(8):4265-4277。gydF4y2Ba

高橋A,鬆田N,菊地M。Fe-Cu合金熱時效組織演變的計算機模擬。gydF4y2Ba關鍵工程材料gydF4y2Ba地球物理學報,2006,306-308:917-922。gydF4y2Ba

D Blundell, M Reid, N Zapuskalov等。用聚焦離子束銑削和高溫激光掃描共聚焦顯微鏡測量鐵碳合金的表麵擴散係數。gydF4y2Ba顯微技術和微量分析gydF4y2Ba, 2005, 11(s02)。gydF4y2Ba

E Seebauer。估計表麵擴散係數。gydF4y2Ba地表科學進展gydF4y2Ba地球科學進展,1995,49(3):265-330。gydF4y2Ba

德國人。gydF4y2Ba燒結理論與實踐gydF4y2Ba.威利,紐約,1996年。gydF4y2Ba

C·西姆西爾,喬恩·L·多塞特,喬治·E·托滕。鋼熱處理的建模與模擬:組織、變形、殘餘應力和開裂的預測。gydF4y2BaASM手冊4BgydF4y2Ba, 2014, 2014: 409-466。gydF4y2Ba

井上T,山口T,王智。滲碳鋼齒輪淬火時發生的應力和相變。gydF4y2Ba材料科學與技術gydF4y2Ba地球科學進展,1985,1(10):872-876。gydF4y2Ba

Diemar。仿真des Einsatzhärtens und Abschätzung der dauerfestikeit einsatzgehärteter Bauteile, 2007。gydF4y2Ba

P Nusskern。Prozesssimulation der Herstellung einsatzgehärteter粉末冶金師Bauteile。KIT-Bibliothek,卡爾斯魯厄,2013。(在德國)。gydF4y2Ba

C Şimşir, C H Gür。鋼淬火三維有限元模擬及非對稱幾何形狀對殘餘應力分布的影響研究。gydF4y2Ba材料加工技術雜誌gydF4y2Ba岩石力學與工程學報,2008,207(1-3):211-221。gydF4y2Ba

A Eser, C Broeckmann, C Simsir。aisih13熱工工具鋼回火的多尺度模擬。第2部分:預測力學性能與有限元模擬的耦合gydF4y2Ba計算材料科學gydF4y2Ba岩石力學與工程學報,2016,113:292-300。gydF4y2Ba

D P Koistinen, R E Marburger。給出了在純鐵碳合金和普通碳鋼中奧氏體-馬氏體相變程度的一般方程。gydF4y2BaActa MetallurgicagydF4y2Ba地球科學進展,1959,7(1):59-60。gydF4y2Ba

阿夫拉米。相變動力學:1一般理論。gydF4y2Ba化學物理雜誌gydF4y2Ba地球科學進展,1939,7(12):1103-1112。gydF4y2Ba

阿夫拉米。相變動力學。核隨機分布的變換‐時間關係。gydF4y2Ba化學物理雜誌gydF4y2Ba地球科學進展,1940,8(2):212-224。gydF4y2Ba

阿夫拉米。造粒、相變及相變微觀結構動力學gydF4y2Ba化學物理雜誌gydF4y2Ba, 1941, 9(2): 177-184。gydF4y2Ba

J·b·勒布隆德,J·德沃,J·C·德沃。鋼相變塑性的數學模型I:理想塑性相的情況。gydF4y2Ba國際塑性雜誌gydF4y2Ba, 1989, 5(6): 551-572。gydF4y2Ba

費希爾,孫慶平,田中凱。相變誘導塑性(TRIP)。gydF4y2Ba應用力學評論gydF4y2Ba, 1996, 49(6): 317。gydF4y2Ba

R queey, P R Dawson, F Barbe。大型三維隨機多晶體有限元方法:生成,網格劃分和重網格。gydF4y2Ba應用力學與工程中的計算機方法“,gydF4y2Ba光子學報,2011,200(17):1729-1745。gydF4y2Ba

S Keusemann, M Hajeck, C Broeckmann,等。schwingfestikeitsbewertung von Sinterstählen在Abhängigkeit von Dichte, Mittelspannung和hochbelastetem volume。gydF4y2BaKeramische ZeitschriftgydF4y2Ba, 2015, 67(7): 387-398。gydF4y2Ba

C van Nguyen, A Bezold, C Broeckmann。封裝粉末髖部各向異性收縮。gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2015, 226: 134-145。gydF4y2Ba

F Aurenhammer。Voronoi圖——一個基本幾何數據結構的概覽。gydF4y2BaACM計算調查gydF4y2Ba岩石力學與工程學報,1991,23(3):345-405。gydF4y2Ba

Y Deng, A Kaletsch, A Bezold,等。通過DEM和FEM模擬對近淨形HIP構件進行精確預測。gydF4y2Ba12號會議記錄gydF4y2BathgydF4y2Ba國際熱等靜壓會議gydF4y2Ba, 2017年。gydF4y2Ba

M Vattur Sundaram, A Khodaee, M Andersson,等。燒結齒輪無囊熱等靜壓試驗及有限元模擬研究。gydF4y2Ba國際先進製造技術雜誌gydF4y2Ba浙江農業學報,2018,99(5):1725-1733。gydF4y2Ba

貝斯,達爾格。多孔燒結鋼的組織性能關係。gydF4y2Ba材料化學與物理gydF4y2Ba地球科學進展,2001,67(1-3):37-42。gydF4y2Ba

M Steinbacher, F Hoffmann。Abschlussbericht Forschungsvorhaben: Großprobe: Vergleichbarkeit von Couponproben und Großzahnrad beim Einsatzhärten, FVA, 2009。gydF4y2Ba

確認gydF4y2Ba

不適用。gydF4y2Ba

資金gydF4y2Ba

由德國研究基金會DFG(項目id: 390621612)支持的卓越生產網絡集群(IoP)。gydF4y2Ba

作者信息gydF4y2Ba

作者及隸屬關係gydF4y2Ba

貢獻gydF4y2Ba

所有作者都參與了手稿的寫作和結果的解釋。YD和OS進行了壓製和燒結的建模和仿真。SR生成rve模型並進行基於rve的模擬。AR模擬了熱處理過程,計算了齒的承載能力。AB和CB參與了方法論的開發,提供了資源並監督了項目。所有作者都閱讀並批準了最終的手稿。gydF4y2Ba

作者的信息gydF4y2Ba

Ali Rajaei於2013年在德國亞琛工業大學(RWTH Aachen University)獲得了生產技術(機械工程)碩士學位。他目前是德國亞琛工業大學機械工程材料應用研究所(IWM)熱處理模擬組的負責人。他的研究興趣包括宏觀和中觀尺度上熱處理過程的數值模擬,目的是了解熱機械載荷下的材料過程,預測組織演變,殘餘應力和部件的性能。gydF4y2Ba

鄧元斌於2015年獲得德國亞琛工業大學材料工程碩士學位,並在德國亞琛工業大學機械工程材料應用研究所(IWM)從事粉末冶金製造過程模擬研究。他目前是IWM粉末技術部過程模擬組的負責人。他的研究興趣集中在燒結和熱等靜壓過程的宏觀建模和仿真,近淨形狀製造的幾何優化。gydF4y2Ba

Oliver Schenk於2020年獲得德國伍珀塔爾大學機械工程碩士學位,並在德國亞琛工業大學機械工程材料應用研究所(IWM)從事粉末冶金製造過程模擬工作。他的研究興趣包括中尺度和宏觀尺度燒結過程的數值模擬。gydF4y2Ba

Soheil Rooein於2019年在波鴻魯爾大學(RUB) ICAMS係獲得材料科學與模擬碩士學位。在碩士學習期間,他的研究重點是材料建模、微觀力學和RVE生成。目前,他在德國亞琛工業大學機械工程材料應用研究所(IWM)擔任研究助理。作為熱處理模擬組的成員,他的研究興趣集中在熱處理過程的數值模擬,殘餘應力的預測和基於微觀組織建模的有效性能估計。gydF4y2Ba

Alexander Bezold於1999年在德國埃爾蘭根-紐倫堡大學獲得材料科學學位證書。他目前是德國亞琛工業大學機械工程材料應用研究所(IWM)副所長。gydF4y2Ba

1990年,Christoph Broeckmann在德國波鴻魯爾大學機械工程專業完成學業後,一直在波鴻波鴻材料科學研究所工作到2000年。1994年,他以一篇關於富碳化物鋼斷裂的論文獲得了博士學位。作為資深科學家,他在波鴻大學建立了一個蠕變相關問題的研究小組。2000年,Christoph Broeckmann憑借關於顆粒增強材料蠕變的研究獲得了講師資格。2000年,他轉到機械工廠Köppern GmbH &Co。在哈廷根,他首先負責材料和設計相關的研究和開發。自2003年起,他成為“Köppern entwick肺部GmbH”的董事總經理,該子公司致力於大型粉末冶金耐磨件的開發、生產和交付。他於2008年加入亞琛工業大學擔任教授。2009年以來,他擔任機械工程材料應用研究所所長。gydF4y2Ba

相應的作者gydF4y2Ba

道德聲明gydF4y2Ba

相互競爭的利益gydF4y2Ba

作者聲明沒有相互競爭的經濟利益。gydF4y2Ba

權利和權限gydF4y2Ba

開放獲取gydF4y2Ba本文遵循知識共享署名4.0國際許可協議,允許以任何媒介或格式使用、分享、改編、分發和複製,隻要您對原作者和來源給予適當的署名,提供知識共享許可協議的鏈接,並注明是否有更改。本文中的圖像或其他第三方材料包含在文章的創作共用許可協議中,除非在材料的信用額度中另有說明。如果材料未包含在文章的創作共用許可協議中,並且您的預期使用不被法定法規所允許或超出了允許的使用範圍,您將需要直接獲得版權所有者的許可。如欲查看本牌照的副本,請瀏覽gydF4y2Bahttp://creativecommons.org/licenses/by/4.0/gydF4y2Ba.gydF4y2Ba

關於本文gydF4y2Ba

引用本文gydF4y2Ba

拉賈伊,A,鄧,Y,申克,O。gydF4y2Baet al。gydF4y2Ba高強度燒結齒輪粉末冶金製造鏈的數值模擬。gydF4y2Ba下巴。j .機械工程。Eng。gydF4y2Ba34gydF4y2Ba, 143(2021)。https://doi.org/10.1186/s10033-021-00646-4gydF4y2Ba

收到了gydF4y2Ba:gydF4y2Ba

修改後的gydF4y2Ba:gydF4y2Ba

接受gydF4y2Ba:gydF4y2Ba

發表gydF4y2Ba:gydF4y2Ba

DOIgydF4y2Ba:gydF4y2Bahttps://doi.org/10.1186/s10033-021-00646-4gydF4y2Ba

關鍵字gydF4y2Ba

- ICMEgydF4y2Ba

- 過程鏈gydF4y2Ba

- 粉末冶金gydF4y2Ba

- 多尺度建模與仿真gydF4y2Ba

- 數字模型gydF4y2Ba

- 燒結齒輪gydF4y2Ba