摘要

一種用於生產大模數正齒輪的連續齒形工藝(米>2.5 mm),突破了傳統塑性成形成形載荷大、設備結構大的限製。它包括預成型階段和加工階段。在第一階段,模具與單齒預製齒輪齒一個通過幾個通道。在第二階段,另一個具有多齒的模具將預先成型的齒細化為所需的形狀。通過數值模擬分析了擠壓總深度和預成形階段進料分布對最終成形質量的影響,提出了合理的工藝參數。在自行設計的齒輪成形裝置上進行了連續的齒輪成形實驗,驗證了最優仿真結果。仿真和實驗結果表明,無褶皺缺陷的齒輪成形良好,證明了該方法的可行性。與整個模鍛工藝相比,新工藝具有載荷小、模具簡單等優點,在製造大模數、大尺寸正齒輪方麵具有良好的潛力。

簡介

齒輪以其效率高、結構緊湊、工作穩定等優點在機械裝置的傳動中得到了廣泛的應用。齒輪的模數表示齒輪齒的大小。一般來說,模數大於2.5 mm的齒輪稱為大模數齒輪[1],由於尺寸大,製造起來很困難。切削加工作為大模數齒輪的主要製造方法之一,存在材料利用率低、材料纖維不連續、機械性能差等缺點。剃齒是齒輪製造中的一種高效率工藝,但齒形凹誤差難以消除,一直是引起齒輪傳動振動和噪聲的主要因素之一[2].燒結工藝生產的齒輪具有良好的尺寸精度和表麵粗糙度[3.].但燒結加工的齒輪密度較低,特別是大型齒輪,具有固有的技術局限性,嚴重影響了齒輪的強度、硬度等力學性能。先進的塑料成型方法,如精密鍛造和擠壓成型,能夠在材料纖維完整的情況下,獲得較高的生產效率和良好的產品力學性能[4].然而,塑性成形中較大的成形載荷帶來了許多不可避免的問題,包括模具卸模困難、齒角填充不足、模具使用壽命短等。

精密鍛造中降低成形載荷的研究已開展多年,主要方法有分流法和浮模法[5].近藤和大賀[6應用分料工藝生產齒圈,證明了該工藝精度高、效率高。大賀等人[7]研究了兩步精鍛法的最佳工藝參數組合,以擴大采用分流工藝以降低接觸壓力的可能性。熱精鍛采用模齒頂部不同尺寸的卸壓腔促進金屬填充[8].為了降低齒輪齒內材料填充的難度,Tan等。[9,10]提出了一種基於約束分流理論與浮模結構相結合的改進方案,保證了成形載荷的降低,形成了標準的齒輪齒形。

齒輪滾動具有局部加載和局部變形的特點,具有成形力小、材料利用率高、成形齒輪表麵強度好等優點。目前,由於金屬的加工硬化,冷軋工藝隻適用於模數小的齒形齒輪或花鍵[11].王等人。[12研究了兔耳成形初期齒級不均勻和後期齒級不均勻的問題。之後,李等人。13,14]研究了影響兔耳滑移問題的主要影響因素,分析了兔耳缺陷的形成機理,為進一步探索控製兔耳缺陷提供了科學依據。然後,提出了一種利用圓錐齒輪滾子的滾齒工藝,采用毛坯上的軸向進給代替滾子上的徑向進給,實現了更均勻的齒分和細化[15].Landgrebe等人[16]采用圓具外齒輪的交叉軋製工藝實現了大型直齒輪的熱軋,並對成形載荷和動量進行了數學分析,確定了所需的力和扭矩。

Merklein等人[17提出了一種從坯料開始直接成形的新方法,稱為“板塊成形”(SBMF)。在SBMF中,通過局部增加摩擦和采用適合坯料的工藝,改善了影響幾何精度和填充的物料流動。18].Sieczkarek等人[19]描述了塑性流動,並提出了一個封閉的解析框架來估計板體壓痕的通厚壓力和力。Sieczkarek等人提出了一種采用雙楔齒輪凸齒的漸進式齒輪成形方法[20.].然後,他的團隊分析了齒輪增量SBMF中初始流和可重複流之間的差異,並針對第一齒元的填充進度和齒高的提高研究了三個影響因素[21,22].

現有的冷軋和無閃光精密鍛造工藝在製造大模數正齒輪時受到塑性變形和成形載荷的限製。冷加工過程中的強應變硬化也阻礙了SBMF的應用。相比之下,熱加工和局部成型方法可以有效地解決這些問題。提出了一種基於熱軋和SBMF的連續齒形成形工藝,該工藝可在加熱狀態下通過一定數量的合理擠壓道次成形齒輪。該工藝具有成形載荷小、材料利用率高、工裝簡單、成形齒輪彎曲疲勞強度等力學性能好等優點,在製造大模數正齒輪,特別是大軸向尺寸正齒輪方麵具有良好的潛力。

本文采用有限元方法研究了預成形階段衝壓總深度和每道次進料分布對最終成形質量的影響。通過數值模擬研究了成形參數,並通過實驗驗證了該成形工藝在大模數齒輪成形中的可行性。

方法

連續齒形過程的原理

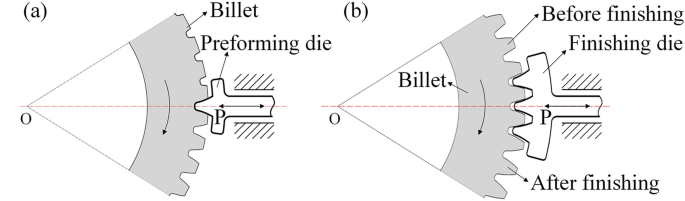

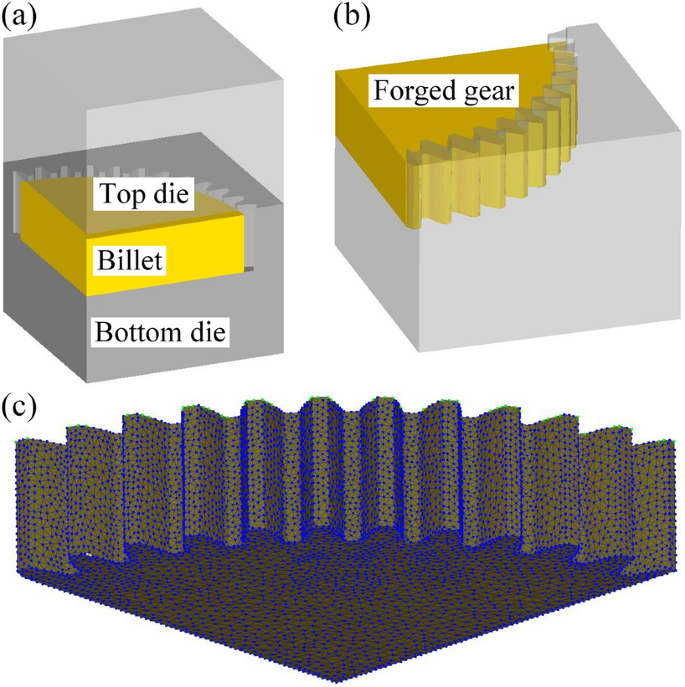

連續的齒形成形過程包括使用兩種不同模具的預成形階段和精加工階段,如圖所示1.預成形模具設計為單齒結構,其齒形與所成形齒輪的齒間距一致。精加工模與預成形模相似,但單齒結構被多齒結構所取代。在預成形階段,模具首先沿徑向向坯料內壓入一定深度,然後返回到初始位置。其次,坯料旋轉360°/角後z(z為待成形齒輪的齒數),模具重複上述的衝壓過程。齒輪齒將通過多道次的擠壓方式依次成型。最後,在精加工階段,采用多齒結構的模具按相同的程序完成齒形的加工。與Sieczkarek等人設計的雙楔齒輪齒形衝床相比[20.],單齒預成形模對變形麵積約束較小。但與此同時,單齒模具的成形精度低於雙楔模具,需要多次道次校正。

數值模擬

利用Deform-2D軟件對連續齒形成形過程進行了數值模擬。分析了衝壓深度和每道次進給量分配比對最終成形質量的影響。在不考慮材料軸向流動的情況下,變形過程簡化為二維平麵應變問題,所有模擬均采用稀疏求解器進行計算。

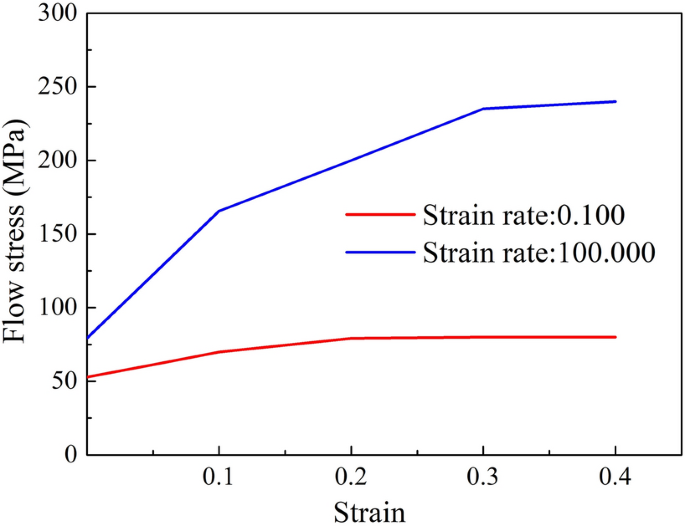

表格1在數值模擬中給出了目標齒輪的參數。方坯材料選用可塑性和成型性較好的45#鋼,在Deform-2D中對應的牌號為AISI-1045(900-1200℃)。其本構模型如圖所示2.鋼坯初始溫度設置為1100℃,這是鋼材料的典型熱成型溫度。成形是一個等溫過程,因此所有界麵的傳熱一致性為0。由於該過程屬於熱鍛範疇,剪切摩擦模型中坯料與模具之間的摩擦係數為0.3。

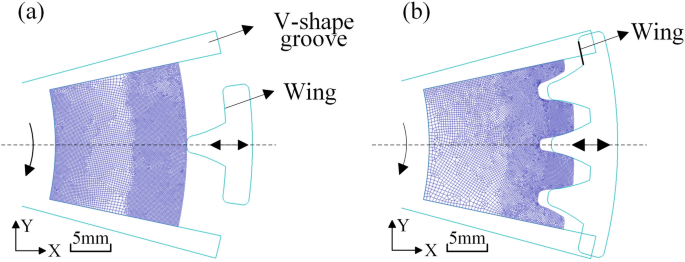

根據等體積原理,計算出圓柱坯直徑為134.58 mm,但最終設計為135 mm,在留有一定工作餘量的情況下,正好等於目標齒輪的節徑。由於坯料的變形隻發生在外部,所以坯料被設計成圓形環形。此外,考慮到坯料幾何形狀和變形的對稱性,選取坯料的1/15(包含三齒的區域)作為模型,進一步提高仿真效率。因此,將鋼坯的軸對稱邊界設為對稱約束。坯料分成10055個相對元素,外圍部分元素按3:1比例部分細化。為了進一步簡化模擬約束條件,采用無摩擦v型槽來限製坯料內圓和對稱邊的不良物質流動。同時,凹槽帶動鋼坯一起旋轉。鋼坯的內圓是固定在兩個X而且Y方向。

在CAD軟件中對成形齒輪進行布爾切削操作,得到預成形和精加工模具的齒形。兩個模具上設計了兩個翼結構,以限製材料的過度流動。模具的徑向進給速度選擇為6 mm/s [23].數字3.顯示了所建立的有限元仿真模型。

結果與討論

預成形總壓深對成形質量的影響

在預成形階段,預成形模具的總壓深對後續精加工階段的質量有重要影響。理論上,總壓深應為目標齒輪模數的1.25倍米.但考慮到精加工階段的變形餘量,預成形深度分別設為模量的1.35、1.25、1.15倍米(分別為方案1-1、方案1-2和方案1-3),找出最優程序。因為模數米為3 mm時,預成形深度分別為4.05 mm、3.75 mm、3.45 mm。每種條件的預成型階段平均分為10道,且任何道均無褶皺。

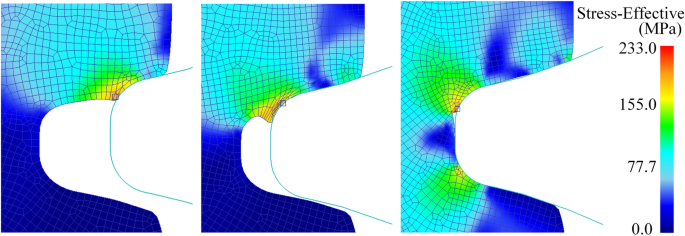

數字4(a) - (c)為方案1-1中完工階段部分擴大的齒。可以看出,兩顆牙齒的形狀趨於完整。但是根部區域沒有被完全填充,產生了嚴重的褶皺,厚度為0.22 mm。認為厚度可作為褶皺的測量指標[24].褶皺缺陷導致了尺寸精度和表麵質量的下降,甚至導致根區開裂,成為潛在的裂紋源。對褶皺缺陷的產生進行了分析。由於預成型壓實深度大,齒長過長,在整枝階段,齒尾比枝尾早形成標準形狀。過長的齒兩側的材料受到精加工模具的嚴重擠壓,向根部堆積,導致嚴重的合流褶皺。

數字4(d) - (f)為方案1-2中完成階段部分擴大的齒。可以看出,補遺區和枝莖區幾乎同時被填滿,但枝莖處的彙流褶皺仍然存在,原因與方案1-1相同。然而,折疊在圖中4(f)極薄,厚度為0.03毫米。考慮到鋼坯的預留工作餘量,可以忽略不計。

數字4(g) - (i)顯示方案1-3結束階段部分擴大的齒。可以明顯看出,齒的兩側受到精加工模具的擠壓較小,向根方向的堆積很小,整個精加工過程中沒有出現褶皺。

模擬結果表明,預成形壓實深度應在模量的1.15 ~ 1.25倍之間米,最後設置為1.20米為加工階段保留合理的變形餘量。

每道次成形深度對最終質量的影響

在預成形階段,將變形過程分為幾個進給道。各道次的成形深度對最終成形質量和效率有重要影響。

根據本節的仿真結果3.1,預成形壓實深度設為3.60 mm(模量的1.20倍)米).由於總提要是固定的,所以每一遍提要與遍數相關。較大的進給量可能導致相鄰的兩個齒相互幹擾,更容易產生褶皺缺陷。因此,每道進料量都有一個上限。分析了兩種不同的進料分配方式對成形質量和效率的影響。

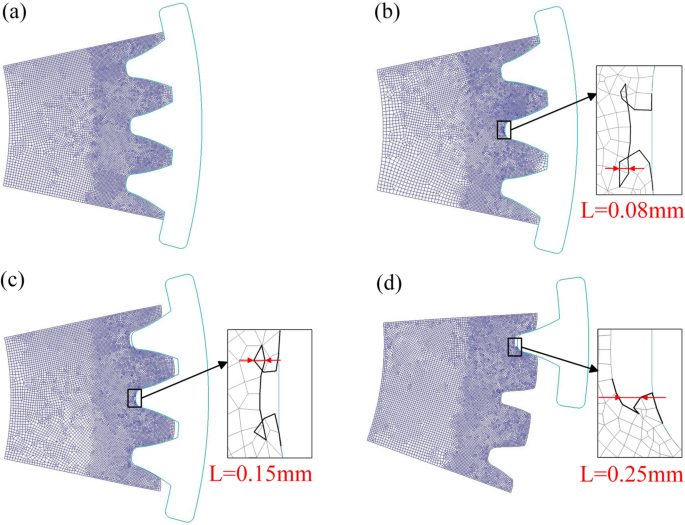

每道次均勻成形深度

預成形進給量的總值平均分為6、5、4和3道(標記為方案2-1、2-2、2-3和2-4)。每道進給分別為0.60 mm, 0.72 mm, 0.90 mm和1.20 mm。相應的仿真結果如圖所示5.如圖所示5通過次數越少,折疊缺陷越嚴重。在6道次的條件下沒有發生折疊缺陷。當道次數為5次或4次時,褶皺缺陷隻出現在精加工階段。當有3道次時,早在預成形階段的第3道次就產生了褶皺缺陷。折疊的大小在圖中標出5.綜上所述,在整個成形過程中,折疊缺陷更容易發生在後期。

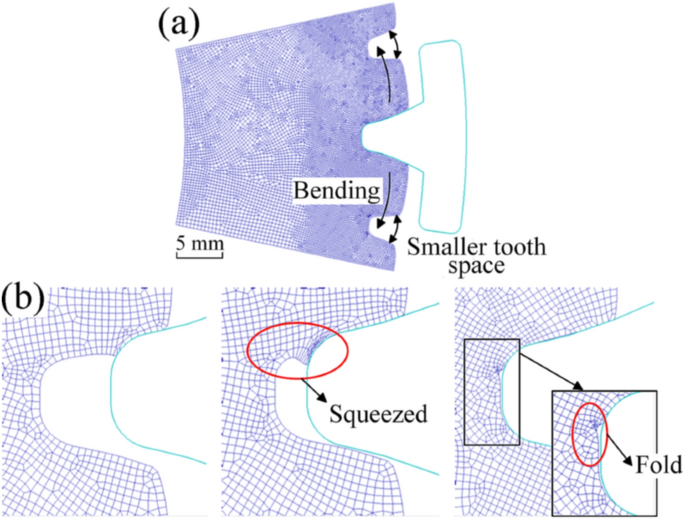

折疊的產生機製是相似的。以方案2-4為例,圖中展示了褶皺的第三道形成過程6.大的進給量導致兩個相鄰齒向內彎曲。因此,齒間距變小,從圖中可以看出6(a).當預成型模在下一道工序壓入較小的齒隙時,彎曲齒側的材料被擠壓到枝突中。這些物質在枝莖中積累,形成褶皺缺陷,如圖所示6(b)圖7圖中為每一步對應的等效應力分布6(b).可以看出,在預成形模進給的過程中,伴隨褶皺發生了嚴重的應力集中。應力集中容易導致零件開裂和失效,在加工時應盡量避免。

圖中對應步驟的等效應力分布6(b)

當每道次進給量較小時,變形過程與傳統的齒輪滾動過程相似。雖然可以避免齒彎折缺陷,但成形效率過低。因此,在預成形階段采用均勻成形深度法是不合適的。

飼料的遞減分布

當每道進給均勻分布時,它需要至少6道獲得具有精確形狀的齒輪。在方案2-3中,預成形階段不產生褶皺,但由於最後一次預成形道次進料過大,在精加工階段出現嚴重褶皺。因此,後期進料量應減少,初期進料量應增加,即進料分配應遵循遞減規律。

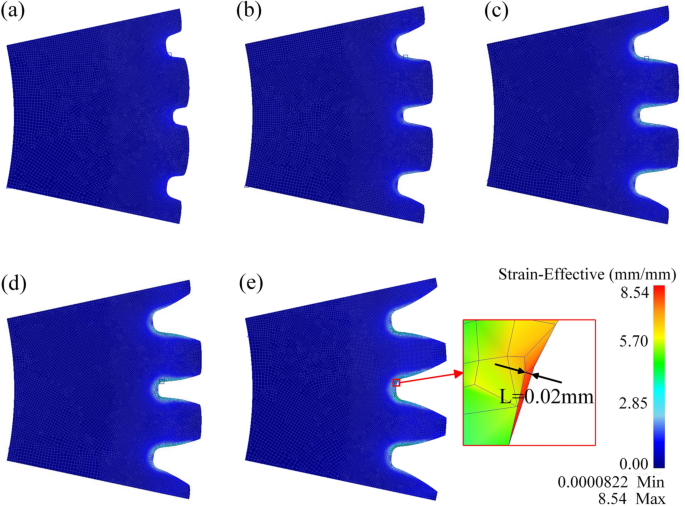

根據遞減規律設計了四種不同的進料分配方案並進行了仿真,找出了最優分配方法,如表所示2.最後道次應采用小進給量,以減小齒輪的傾斜,有利於最終成形質量。四種方案中,方案3-2的成形效果最好,其他方案均存在不同程度的褶皺缺陷。方案3-2中各預成形道次和精加工階段的齒形及等效應變分布如圖3所示8.值得注意的是,牙齒是按照順時針的順序從中間的枝突開始形成的,上枝突在每一次通過中最終形成,導致中間枝突被擠壓和變窄。成形齒在預成形階段應變很小。最後一步精加工階段出現的高應變區厚度隻有0.02 mm,在後續加工過程中可以完全去除,這對保證零件的尺寸精度和表麵質量是必要的。

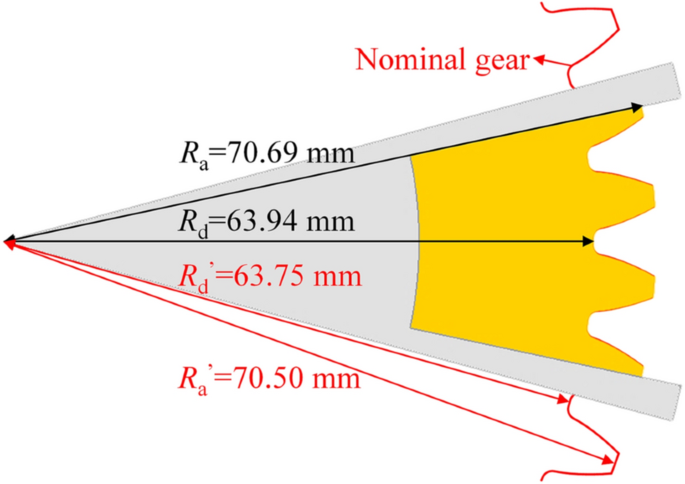

圖中為方案3-2中成形齒輪與標準公稱齒輪的比較9.模擬齒輪是完全填充的,其齒形與公稱齒形基本一致。一般情況下,熱成型後的零件在冷卻到室溫時會收縮。對於大模數齒輪,在實際生產中需要給成型齒輪留有加工餘量,通過加工保證最終精度。在圖9,值得注意的是,兩者的補遺圓半徑R一個和枝莖圓半徑Rd的模擬齒輪略大於標準值(R一個”,Rd”)。多餘的材料隻是預留的加工餘量和收縮餘量,將在後續的加工過程中除去,以獲得精確的齒形。

為了比較該方法與傳統整體模鍛的成形質量和載荷,設計了一套四分之一封閉模鍛FEM-3D模型進行整體成形。目標齒輪的參數和仿真條件與本節相同2.2,除了這裏的物體齒輪厚度為20毫米。數字10顯示了有限元模型和鍛造齒輪。

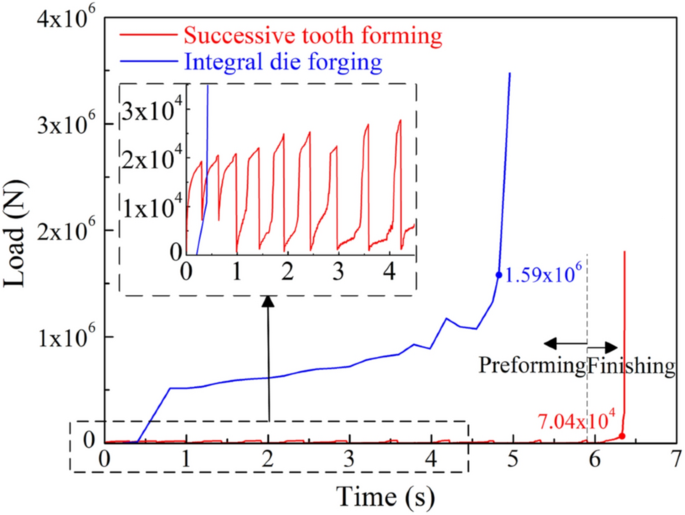

它可以從圖中找到10閉式模鍛的齒輪齒形良好,但變形力很大。在Deform-2D中,平麵模型的默認厚度是1毫米。因此將方案3-2的二維模擬載荷值乘以20,再與圖中整體模鍛的載荷進行比較11.這兩條曲線都有一個拐點,即在成型的最後階段,材料開始填充模具的角落。兩個拐點的值相差約22倍。結果表明,連續齒形成形的載荷比整體模鍛的載荷要小得多。

仿真結果和分析表明,采用漸進式規則,隻需4道道就能精確成形無缺陷齒輪,且成形效率較均勻分布方式有明顯提高。此外,新方法在變形載荷方麵也優於傳統的整體模鍛。

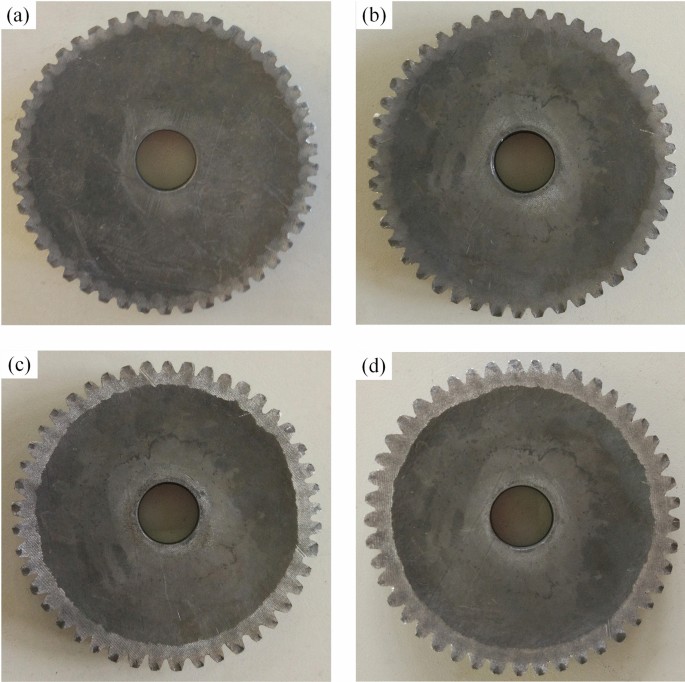

實驗驗證

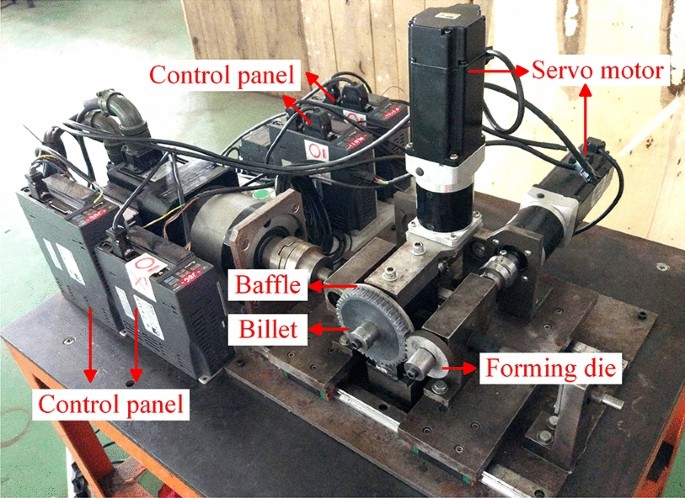

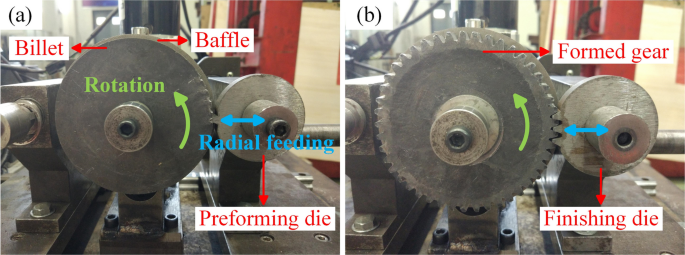

在自行設計的齒輪成形裝置上進行了連續的成齒實驗,如圖所示12驗證最優仿真結果。圖中標出了設備各主要部件的名稱12.數字13介紹了預成型階段和精加工階段的實驗過程。坯料的旋轉和模具的徑向進給(如圖所示)13)分別由兩個獨立的伺服電機驅動。旋轉和進料速度在控製麵板上進行調節。由於實驗設備和條件的限製,選用鉛代替AISI-1045鋼作為坯料。鉛在室溫下的流動行為與鋼在熱成形階段的流動行為相似。目標齒輪的參數與仿真結果一致。為了防止坯料沿軸向流動,在坯料的兩端麵上加了兩個擋板。在數據12而且13時,為了直觀地顯示鋼坯,將外部擋板暫時拆除。根據方案3-2的最優仿真結果,實驗采用相同的工藝參數。具體步驟見表3..

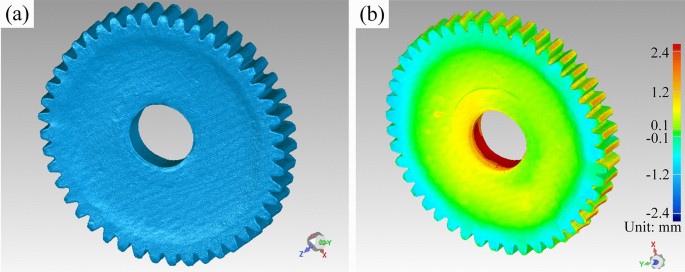

預成形階段每道工序後的樣品如圖所示14,最終成形齒輪的三維實體模型如圖所示15(a).利用3D激光掃描儀EinScan-pro掃描樣品得到的點雲數據封裝獲得實體模型。將樣品和一個標準齒輪放入Geomagic quali2013軟件中進行分析,樣品尺寸偏差雲圖如圖所示15(b).比例表上的正值表示尺寸比標準值小。牙齒分布基本均勻。經Geomagic Studio軟件測量,補編圓直徑為138.64 mm,小於標準值141.00 mm,邊緣區域軸向厚度比標準值13.50 mm厚1.26 mm。這是由於實驗中使用的擋板受實驗條件的限製,其強度不足以防止端麵變寬。為了獲得精確尺寸的齒輪,需要提高擋板的強度。

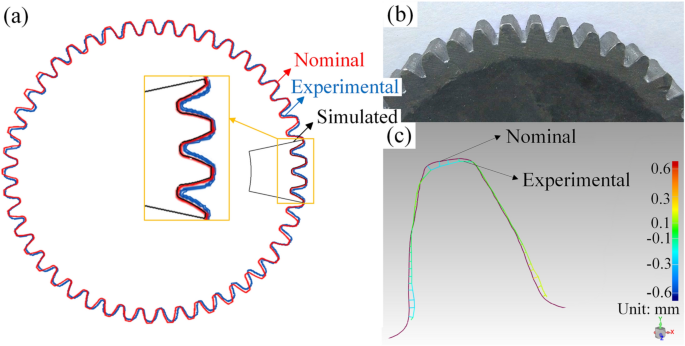

數字16給出了通過仿真和實驗得到的完整和詳細的齒廓。利用三維實體模型得到了實驗齒輪齒形及其與標準齒的尺寸偏差。樣品的平均齒高和平均齒寬分別為6.63 mm和4.70 mm,分別小於標準值6.75 mm和4.71 mm。由於材料沿軸向流動,並產生端麵變寬或閃爍,從而使補片未完全填充。這種現象在實際生產中可以通過加強擋板防止端麵變寬,加深精加工模具的槽區,保證在合理的工作餘量下,補料充分填充來避免。齒輕微傾斜,這是由於設備精度不夠造成的齒度不均勻造成的。然而,在工業生產中,可編程邏輯控製器(PLC)係統或其他方法可以很容易地提高齒分度的精度。

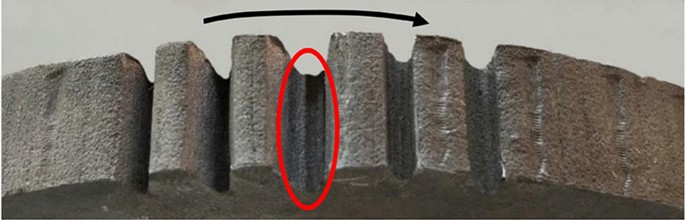

數字17給出了預成形進料分配不合理引起的褶皺驗證結果。以上述方案2-4為例。為了簡化實驗,隻形成四個連續齒來代表整個齒輪。可以觀察到由於側麵材料堆積造成的較大的折疊缺陷,這與圖所示的模擬結果很吻合6.

綜上所述,雖然連續成形模型還沒有通過鋼樣進行驗證,但目前的實驗結果與模擬結果吻合較好。提出的大模數直齒輪逐次成形工藝基本可行,具有潛在的應用前景。

結論

提出了一種大模數正齒輪的逐次成形工藝。設計了不同的預成形總壓深,用有限元法分析了其對最終成形質量的影響。用鉛樣品進行了連續的牙齒成形實驗。根據有限元計算和經驗結果,可以得出以下結論:

- (1)

整個成形過程分為預成形和精成形兩個階段,預成形階段包括幾個循環道次。在此過程中,根據不同的功能分別設計不同的模具。

- (2)

數值模擬結果表明,預成形壓實深度的合理值為目標齒輪模量的1.20倍米.預成形階段的進料分布應遵循遞減規律。提出了最佳進料分配方案,依次為預成形衝壓總深度的50%、30%、15%和5%。

- (3)

采用有限元法得到的優化方案,可在試驗中形成無褶皺缺陷的整體齒形和齒形。實驗結果與仿真結果吻合較好,表明了大模數直齒連續成形工藝的可行性和潛在的實用性。

參考文獻

H江。中小模數齒輪超聲自動檢測技術研究.太原:中北大學,2007。

蔡安傑,劉亮,李亮,等。剃須引起凹麵誤差的接觸特性及機理分析。振動與衝擊學報岩石力學與工程學報,2018,37(8):68-86。

楊波,趙傑,辛麗萍,等。添加劑製造3YSZ齒輪的閃速燒結。美國陶瓷協會雜誌岩石力學與工程學報,2017,38(4):361 - 361。

夏建軍,鄧亮,金建軍,等。中國精密鍛造技術的現狀與發展趨勢。鍛壓工藝中國有色金屬學報,2019,44(6):1 - 16,29。

丹傑·政治,林傑·政治,等。精密鍛造軸對稱形狀的減力方法綜述。國際先進製造技術雜誌地球物理學報,2018,97(5):2809-2833。

近藤K,大賀K。分流法精密冷模鍛齒圈。國際機床與製造雜誌地球物理學報,1995,35(8):1105-1113。

大賀K,近藤K, Jitsunari。分流精密模鍛工藝研究:第三次報告,重新提出了“兩步法”優化組合的研究。日本機械工程師學會公報地球物理學報,2008,25(209):1843-1850。

左乙,王丙勇,李錚,等。齒輪閉式精鍛減壓腔設計。中南大學學報岩石力學與工程學報,2015,22(4):1287-1297。

譚曉峰,劉曉峰,胡德發,等。正齒輪約束分流精鍛。鍛壓技術中國有色金屬學報,2010,35(2):26-30。

譚曉峰,謝寶華,劉旭。基於浮模和限製分流的正齒輪精鍛試驗與數值模擬。塑性工程學報浙江農業學報,2016,23(1):7-10。

王廣成,李建軍,吳濤,等。齒輪傳動技術及其研究進展。航空製造技術, 2016, 17: 36-40。

王廣成,李建軍,吳濤。齒輪滾動過程的數值模擬與實驗研究。Procedia工程, 2017, 207: 609-614。

C J, G, T。齒輪滾動滑移的數值模擬與試驗研究。材料加工技術學報中國農業科學,2016,34(4):339 - 339。

C J, G, T。齒輪滾動過程中兔耳形成機理的數值實驗研究。國際先進製造技術雜誌地球物理學報,2017,91(9-12):3551-3559。

吳T、G C Wang J李,et al。錐齒輪滾子滾齒工藝研究及錐齒輪滾子的設計方法。材料加工技術學報, 2018, 259: 141-149。

D Landgrebe, A Sterzing, M Lahl,等。大型正齒輪的熱成形。Procedia工程, 2017, 207: 615-620。

莫克萊恩,科赫,施耐德,等。采用一種新的金屬成形工藝-片狀-塊狀金屬成形,製造具有多種變體的複雜功能部件。國際材料成形雜誌, 2010, 3(增刊;1): 347 - 350。

默克萊因,科赫,歐寶等。板塊複合成形過程中材料流動的基礎研究。製造技術年鑒高分子學報,2011,60(1):283-286。

P Sieczkarek, K Isik, N Ben Khalifa,等。板料壓痕力學。材料加工技術學報岩石力學與工程學報,2014,34(4):369 - 369。

P Sieczkarek, S Wernicke, C Weddeling,等。通過板料壓痕局部成形齒輪。機械工程師學會學報b部分工程製造學報地球物理學報,2016,232(5):1-10。

P Sieczkarek, S Wernicke, S Gies,等。齒輪漸進式片體成形中的初始和可重複塑性流動。國際先進製造技術雜誌地球物理學報,2016,86(9-12):3091-3100。

P Sieczkarek, S Wernicke, S Gies,等。漸進式齒輪成形工藝中的成形改進策略。生產工程浙江農業學報,2017,11(6):623-631。

劉國華,王旭,林海榮,等。從動螺旋錐齒輪毛坯熱模鍛工藝參數優化設計。機械設計與製造, 2017, 3: 250-253。

劉勇,吳勇,王傑,等。基於三維和二維仿真的汽車平衡軸熱鍛件缺陷分析與優化設計。國際先進製造技術雜誌地球物理學報,2018,94:2739-2749。

確認

不適用。

資金

國家自然科學基金(批準號:51475271)資助。

作者信息

作者和隸屬關係

貢獻

喬治華盛頓大學負責整個試驗;YL構思構思,完成大部分研究工作並撰寫手稿;TW指導驗證實驗。所有作者閱讀並批準了最終稿件。

作者的信息

姚琳,1994年生,現為清華大學博士研究生材料液固結構演化與加工教育部重點實驗室,山東大學.她獲得了學士學位北京理工大學,中國2016年。主要研究方向為金屬塑性成形和晶界改性。

吳濤,1984年生,現為清華大學博士研究生材料液固結構演化與加工教育部重點實驗室,山東大學.他在塑料成型製造和增材製造領域工作。

王光春,1966年生,現任北京大學教授、博士生導師山東大學,中國.主要研究方向為金屬塑性成形、精密鍛造、增材製造和微成形。

相應的作者

道德聲明

相互競爭的利益

作者聲明沒有競爭的經濟利益。

權利與權限

開放獲取本文遵循創作共用署名4.0國際許可協議(Creative Commons Attribution 4.0 International License),該協議允許在任何媒體或格式中使用、分享、改編、分發和複製,隻要您給予原作者和來源適當的署名,提供創作共用許可協議的鏈接,並說明是否有更改。本文中的圖片或其他第三方材料包含在文章的創作共用許可中,除非在材料的信用額度中另有說明。如果材料不包含在文章的創作共用許可中,並且您的預期用途不被法律法規允許或超出了允許的用途,您將需要直接從版權所有者那裏獲得許可。欲查看此許可證的副本,請訪問http://creativecommons.org/licenses/by/4.0/.

關於本文

引用本文

林玉林,吳濤,王剛。一種大模數齒輪連續成形新工藝的仿真與試驗研究。下巴。j .機械工程。Eng。34, 127(2021)。https://doi.org/10.1186/s10033-021-00653-5

收到了:

修改後的:

接受:

發表:

DOI:https://doi.org/10.1186/s10033-021-00653-5

關鍵字

- 大模數

- 齒輪

- 連續齒形形成

- 壓片

- 折疊缺陷