摘要

在現代的化石發電廠和核電站中,由於頻繁的高溫啟動和關閉操作,部件受到蠕變、疲勞和蠕變疲勞(CF)的影響。采用應變控製CF試驗研究了P92鋼焊接接頭在650℃下30、120、300、600和900 s不同停留時間下的CF相互作用。通過掃描電子顯微鏡(SEM)觀察斷口形貌,發現了停留時間較短(30、120 s)的碳纖維試件的疲勞損傷特征組織,采用納米壓痕法測定了停留時間分別為30、120、600、900 s的四種典型碳纖維試件的斷口邊緣硬度、彈性模量和蠕變變形。與焊後熱處理(PWHT)的試樣相比,所有CF試樣的硬度和蠕變強度都較低。此外,與PWHT試件相比,滯留時間短的CF試件在斷裂邊緣附近的硬度、彈性模量和蠕變強度顯著降低。與PWHT試件(0.007)相比,二次蠕變增加的應變率靈敏度(SRS)為0.010到0.17。SRS值的增加表明,在CF試驗後,位錯密度的降低對室溫蠕變行為有很大影響。

簡介

蠕變-疲勞(CF)相互作用是高溫部件設計和核電廠和化石燃料結構完整性評估的一種重要損傷類型[1].這是一種複雜的載荷,由高溫下的長期運行引起的蠕變變形和頻繁的啟動和關閉操作造成的累積疲勞損傷。蠕變破壞是由於晶界處蠕變空洞的形成和增長而促進的[2,3.],而疲勞破壞主要是由於表麵裂紋的萌生和穿晶擴展[4,5].這兩種損傷的聯係和相互作用導致合金的加速斷裂。在應變控製的CF實驗中,蠕變損傷是在峰值拉應變或峰值壓應變的停留時間(保持時間)內產生的。停留時間對合金高溫CF行為的影響在近年來得到了廣泛的研究[4,6,7,8].陳等人。[4]表明蠕變疲勞應變增加了局部變形,導致鎳基合金內部晶間開裂和加速失效。Alsmadi等人[6]發現CF的壽命隨保溫時間的增加而降低,表明709合金的裂紋萌生和擴展速率較高。然而,關於非均質材料或結構的行為與CF保持時間相關的研究很少。

A355 P92鋼因其優異的抗蠕變性能,被廣泛應用於650℃超超臨界發電機的主蒸汽管路中[9].然而,經常有報道稱,P92鋼焊接接頭在600-650°C的蠕變或蠕變疲勞載荷下過早斷裂[10,11].這是一個嚴重威脅電廠安全運行和混淆結構完整性評價的問題。焊接接頭由基體金屬(BM)、焊縫金屬(WM)和熱影響區(HAZ)組成的不均勻性可以定性地解釋過早斷裂現象。根據晶粒尺寸的不同,熱影響區可分為細粒熱影響區(FGHAZ)和粗粒熱影響區(CGHAZ)。研究人員發現,在低周疲勞(LCF)作用下,Cr-Mo鋼焊接件的BM區發生過早斷裂[12,13],而發生在長期蠕變後的FGHAZ區域為iv型裂縫[10,11].在蠕變和疲勞相互作用中,焊接接頭的斷裂位置強烈依賴於普遍存在的損傷(疲勞或蠕變)。在疲勞裂紋擴展過程中,裂紋尖端附近力學性能的變化對裂紋擴展速率有很大影響。一般認為蠕變空洞在裂紋尖端附近更容易形成和擴展[14,15],降低了裂紋尖端附近的力學性能,加快了擴展速度。此外,材料承受高應力,因為如果裂紋尖端和蠕變空洞保持較長時間,可能會出現高應力集中。這種局部高應力水平會促進主裂紋和蠕變空洞周圍蠕變變形的積累。因此,應研究靠近主裂縫或蠕變空洞的局部蠕變行為。然而,在微觀層麵上對主裂紋(斷裂邊緣)附近的蠕變行為的研究還不夠。納米壓痕技術廣泛應用於研究薄膜、高熵合金、陶瓷和非均質材料在微納米尺度下的硬度、彈性模量和室溫蠕變變形等力學性能[16,17,18,19,20.,21].由於納米壓痕壓頭下的高應力場,在室溫下僅500 s就能明顯觀察到隨時間變化的變形(蠕變)[16,17,18,19,20.].這種蠕變變形能充分反映高應力作用下裂紋或蠕變空洞附近的局部蠕變阻力。在參考文獻。[22,23,24],研究了P92鋼焊接BM、FGHAZ、CGHAZ和WM的室溫蠕變行為和應變率敏感性(SRS)。另一方麵,cf試驗P92鋼焊接接頭斷裂邊緣(主裂紋)附近的蠕變行為研究還不夠充分。

本文通過在650℃下進行30、120、300、600、900 s的應變控製CF試驗,研究了P92鋼焊縫的蠕變與疲勞之間的相互作用。采用納米壓痕法測定了停留時間分別為30、120、600和900 s的四種典型CF試樣在斷裂邊緣附近的硬度、彈性模量和蠕變變形。從二次蠕變的角度估計了應變率的敏感性。通過掃描電子顯微鏡(SEM)觀察斷口形貌,係統研究了疲勞與蠕變對P92焊接接頭斷口邊緣局部蠕變行為的交互作用。

材料和實驗程序

材料

本文研究了一種直徑、厚度、長度均為840mm × 80mm × 600mm的中國商用P92鋼管。兩根管道分別采用鎢極氬弧焊(GTAW)和埋弧焊(SAW)焊接在一起。焊接管在760°C下進行2 h的焊後熱處理(PWHT),然後風冷。然後進行無損檢測,以確保焊接接頭滿足工業要求。P92鋼的典型化學成分範圍以及合金和填充金屬的具體成分列於表中1.

用92 mL水、4 mL氫氟酸和4 mL硝酸的混合物對P92鋼焊縫進行腐蝕,觀察其微觀組織的不均勻性。使用共聚焦激光掃描顯微鏡(LSCM, OLYMPUS OLS4500)對所有區域(BM, FGHAZ, CGHAZ和WM)的顯微組織進行檢查,如圖所示1.

蠕變疲勞實驗細節

9%Cr焊接接頭的五個采樣點試樣的初始力學性能不同[23].因此,所有試件均采用電火花加工(EDM)在同一焊縫位置切割,以確保相似的初始力學性能。數字2顯示了試件移除位置的示意圖。CF試驗在最大載荷為100 kN的電子高溫蠕變疲勞試驗機(RPL 300)中進行。CF測試采用梯形波形。應變振幅恒定為0.2%,應變速率恒定為0.001 s-1.壓縮停留時間為30 s,拉伸停留時間分別為30、120、300、600和900 s。在CF測試過程中,使用應變傳感器(Epsilon)測量試件壓力表長度中的瞬時變形,其中初始壓力表長度為25 mm,數據采集頻率設置為10 Hz。所有標本在實驗開始前在650°C的測試溫度下保存至少半小時。在測試過程中,使用連接在試件頂部、中部和底部的3個s型熱電偶,將溫度變化嚴格保持在1℃。

納米壓痕實驗細節

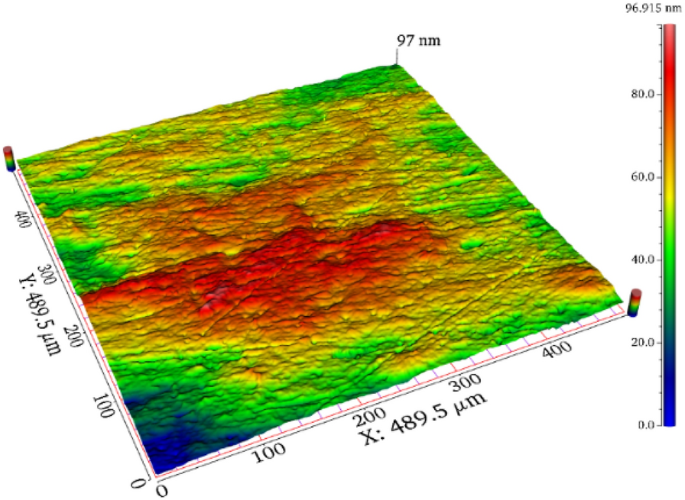

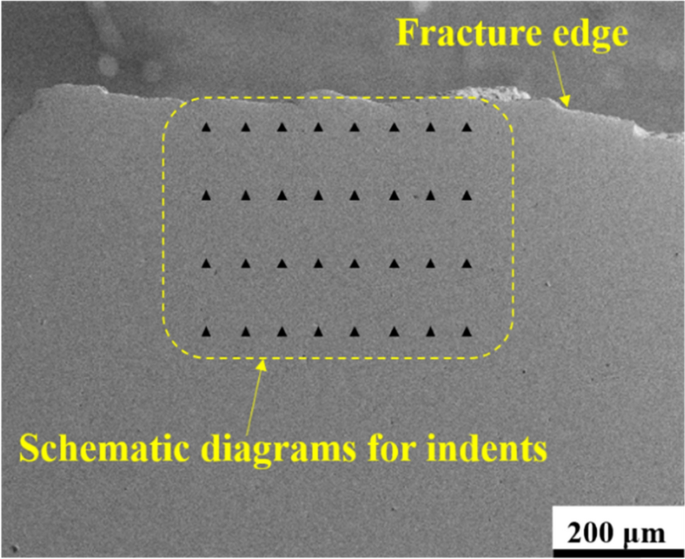

納米壓痕實驗是在室溫下使用Agilent納米壓痕機G200進行的。用EDM方法從PWHT和cf測試樣品中切割出用於納米壓痕的樣品。在進行納米壓痕之前,所有樣品都使用拋光機(MP-1A)拋光至鏡麵。拋光樣品的表麵粗糙度(Ra)小於1 nm。麵積為489.5 × 489.5 μm的典型表麵形貌圖2如圖所示3..根據距離裂縫邊緣50、150、250和350 μm的距離繪製了4個測試位置,如圖所示4.首先使用標準Berkovich壓頭,在恒定應變速率0.05 s下,使用連續剛度模量(CSM)測量各區域的硬度和彈性模量−1.最大滲透深度為2000 nm。然後,采用恒載保持法研究了土體的局部蠕變行為。由於納米壓痕過程中較高的初始穿透深度導致明顯的蠕變變形[19,24],所有初始滲透深度均固定在1000 nm。納米壓痕蠕變試驗進行了500 s,應變速率為0.05 s−1PWHT和典型CF試件。為了保證納米壓痕結果的可靠性,在每個區域上做了8個壓痕,相鄰的兩個壓痕之間的距離大於50 μm。納米壓痕測試一直進行到熱漂移< 0.05 nm/s。熱漂移校正嚴格校準至卸載期後最大載荷的10%。

結果與討論

蠕變-疲勞相互作用下的組織演化

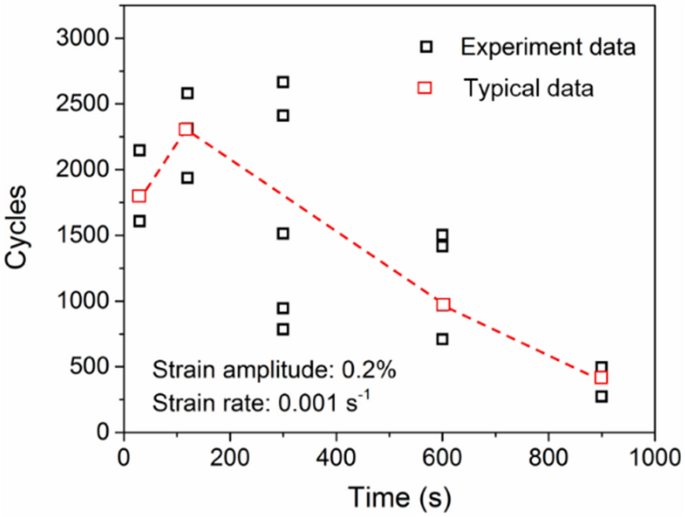

CF壽命隨停留時間(30、120、300、600和900 s)的變化如圖所示5.所有cf測試的標本均在BM區斷裂。由於在圖中對每個樣品進行納米壓痕是繁瑣和耗時的5, CF壽命接近平均值的4個典型樣品被選擇了不同的停留時間(30、120、600和900 s),停留時間為300 s的CF樣品因其CF壽命的顯著離散性而未被選擇。4種典型標本的CF壽命分別為30s 1803年、120s 2312年、600s 967年和900s 417年。在120 ~ 900 s範圍內,CF的壽命隨停留時間的增加而下降。這一觀察結果與P92鋼CF壽命隨停留時間增加的變化是一致的[15].然而,隨著停留時間的增加,CF壽命在30 ~ 120 s的停留時間範圍內得到了改善。由於CF測試數據有限,P92鋼焊接接頭沒有報道這種現象。

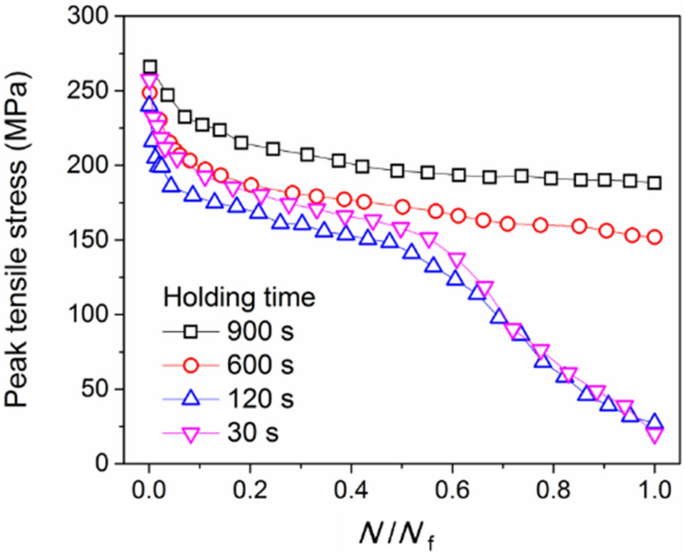

為了研究不同停留時間下CF壽命的變化,將每個周期的峰值拉應力繪製為CF壽命的歸一化函數(N/Nf)為圖中四個典型CF樣本6.N是瞬時循環數,和Nf表示故障周期數。數字6在長停留時間(600和900 s)和短停留時間(30和120 s)的情況下,顯示出兩種不同的軟化行為。對於短停留時間的CF試件,可以在圖中看到三個水平6.以停留時間為30 s的CF樣品為例:在第一階段(CF壽命為0-10%),峰值拉應力從約255 MPa下降到200 MPa。然後是一個靜止階段(10%-60%),峰值拉應力從200 MPa輕微下降到155 MPa。CF標本的第三階段開始於壽命的60%,最後標本破裂。Zhang等人也觀察到了這種軟化行為。[15]在P92鋼的圓周方向上工作時。在各相中,靜置時間為120 s的CF試件的應力水平均略低於靜置時間為30 s的CF試件。然而,對於長停留時間的CF標本,隻觀察到兩個階段,如圖所示6.對於900 s的CF樣品,在前10%的壽命內,峰值拉應力從270 MPa迅速下降到225 MPa。在剩餘的CF壽命中,應力從225 MPa線性降低到200 MPa。同時觀察到,與900 s靜置時間相比,600 s靜置時間下CF的峰值拉應力水平(第一階段為250 ~ 200 MPa,第二階段為200 ~ 175 MPa)較低。長停留時間的CF試件應力水平過高,可能超過P92鋼焊接接頭的循環抗力能力,最終導致過早斷裂。四種典型試樣的非彈性應變由其50%壽命分數的遲滯回線估計。不同停留時間的非彈性應變分別為0.251% (30 s停留)、0.247% (120 s停留)、0.281% (600 s停留)和0.282% (900 s停留)。非彈性應變的增加可能是長停留時間導致高峰值拉應力的原因。此外,120 s停留時間到600 s停留時間非彈性應變的顯著增加也可能導致兩次循環軟化過程。

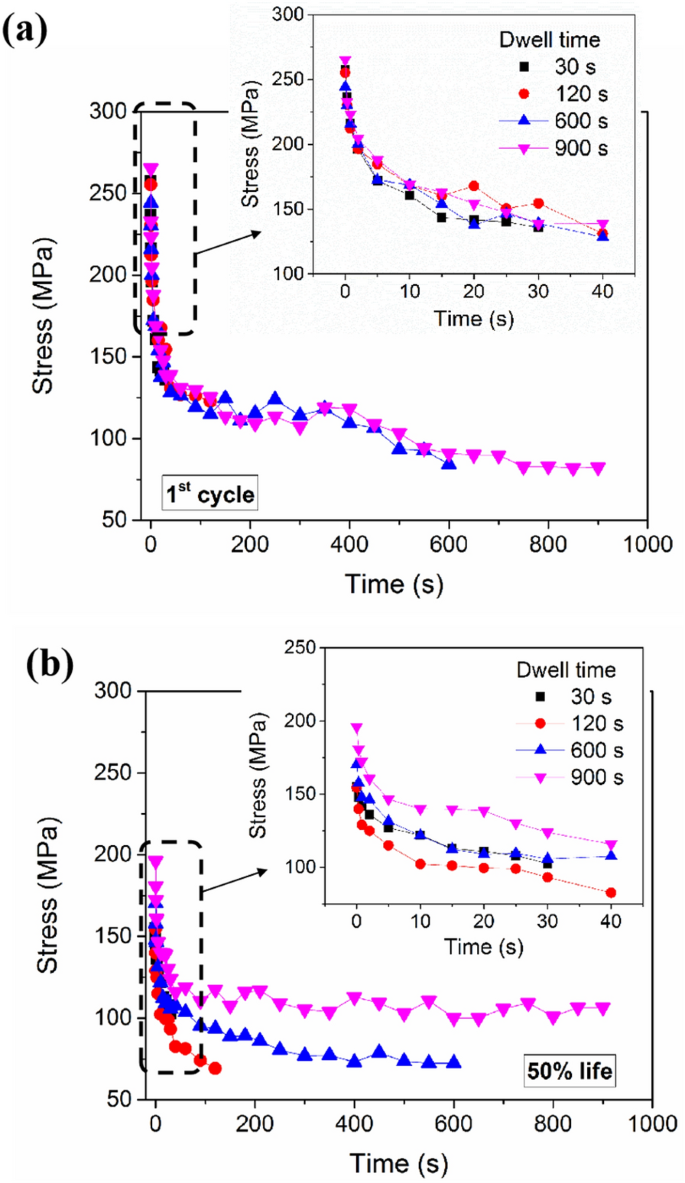

在應變控製的CF試驗中,應力鬆弛被認為是蠕變損傷累積的過程。另一方麵,第一循環的應力-應變行為響應和CF壽命50%的循環載荷是合金蠕變與疲勞相互作用的兩個代表性行為[26,27,28].因此,第一個循環的應力鬆弛曆史和50% CF壽命(停留時間為30 s的901,停留時間為120 s的1506,停留時間為600 s的483,停留時間為900 s的208)如圖所示7.對於四個典型試件的第一個循環,可以看到良好的應力鬆弛行為重疊圖7(a).在最初的40秒內,應力從270 MPa迅速下降到125 MPa。之後,隨著停留時間的延長,應力逐漸減小,直至80mpa。在50%壽命(CF)的循環加載下,4個試件的峰值拉應力值不同,分別為30s時160mpa、120s時155 MPa、600s時175 MPa、900s時200 MPa,如圖所示7(b).在靜置時間結束時,靜置時間30 s時應力為110 MPa,靜置時間120 s時應力為70 MPa,靜置時間600 s時應力為80 MPa,靜置時間900 s時應力為110 MPa。由於典型試件的停留時間隻有30 s,即使在應力鬆弛的前40 s,應力也沒有完全消除。靜置時間為30 s的CF試件在第一個周期和50%壽命時的應力水平是四種典型試件中最高的。對於其餘三個樣品,在50% CF壽命下,應力水平隨著停留時間的增加而增加。這一觀察結果表明,較高的應力水平有助於較低的CF壽命和較長的停留時間。此外,在30 s停留時間的CF樣品中,過高的應力水平導致CF樣品的CF壽命比120 s停留時間的CF樣品短。

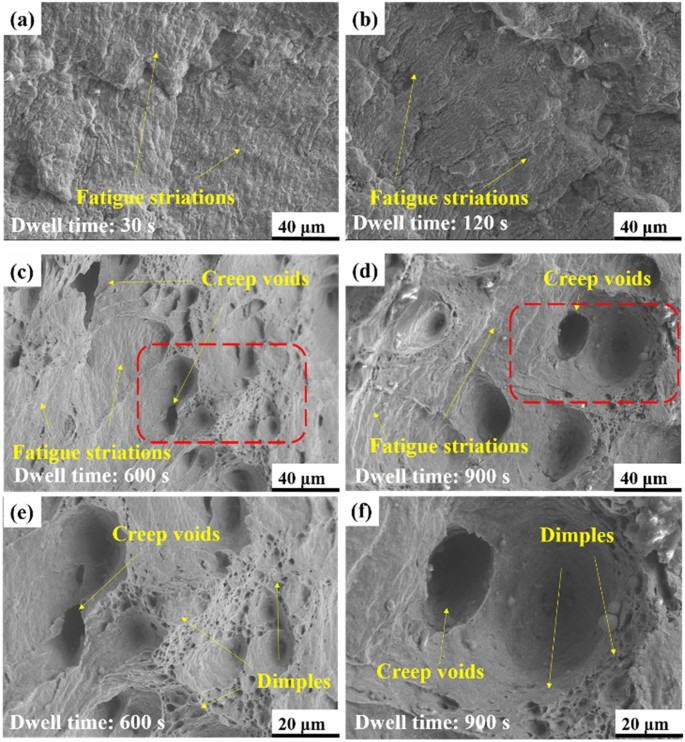

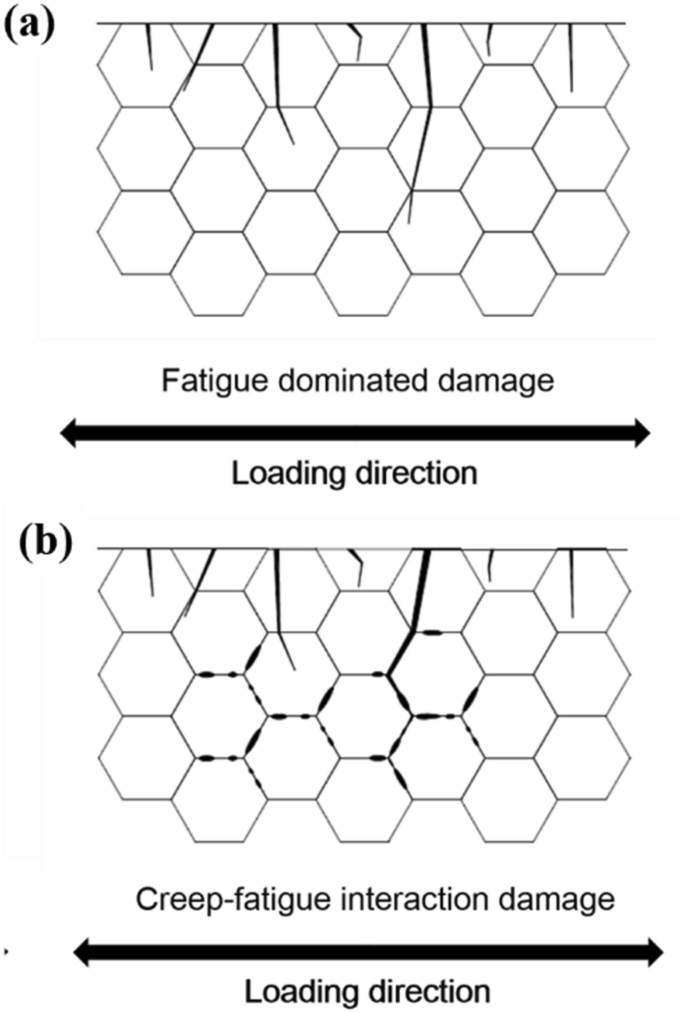

利用掃描電子顯微鏡(SEM)對停留時間分別為30 s、120 s、600 s和900 s的CF試樣的斷口形貌進行了分析,如圖所示8(一)- (d)。數字8(a)和(b)表明,停留時間較短(30 s和120 s)的CF試樣斷口表麵存在疲勞條紋,斷口形貌未見蠕變空洞。這表明疲勞是CF短停留時間試件的主要損傷機製。相比之下,CF短停留時間試件(600 s和900 s)的斷口表麵觀察到蠕變空洞,如圖所示8(c)和(d)。蠕變空洞的大小隨停留時間的增加而增大,停留600 s時約為20 μm,停留900 s時約為40 μm。另一方麵,蠕變空洞被疲勞條紋包圍,如圖所示8(c)和(d)。這表明蠕變和疲勞的相互作用是長停留時間CF試件的主要損傷機製。數字9(a)和(b)為兩種斷裂機製示意圖。在圖9(a)疲勞裂紋在停留時間較短的試件表麵發育,然後向跨晶擴展,直至試件斷裂。當停留時間較長時,試樣的表麵也形成了疲勞裂紋,而晶界處則形成了蠕變空洞。在蠕變疲勞過程中,疲勞裂紋遇到較大的蠕變空洞,並不斷擴展直至試件斷裂,如圖所示9(b).這種蠕變-疲勞相互作用的斷裂機製能夠加速裂紋的擴展速度,導致P92焊接接頭過早失效。

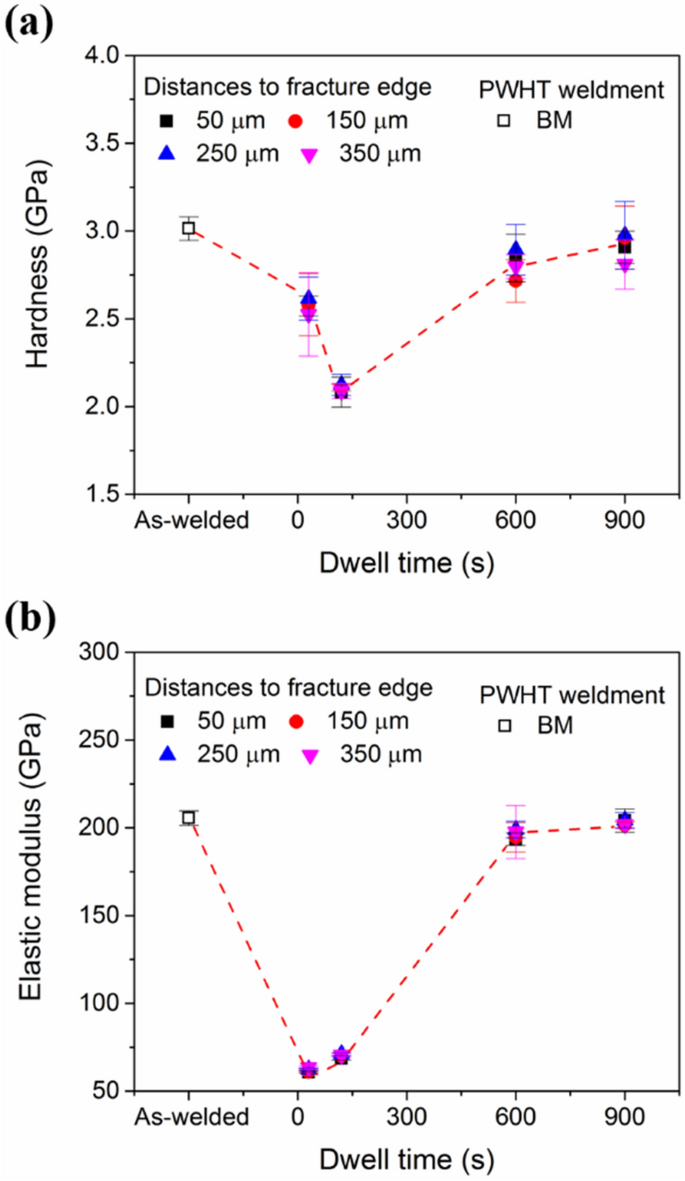

回顧起來,本研究中使用的樣品都在納米壓痕之前經曆過CF加載。數字10顯示了PWHT和cf測試試樣在30s、120s、600 s和900 s停留時間下在斷裂邊緣測量的硬度和彈性模量值。為減少該材料壓痕大小的影響[29],所有試樣的硬度和彈性模量均在800 μm處測定。從圖10對於所有CF試件,斷裂邊緣間距(50 ~ 350 μm)對硬度和彈性模量的影響可以忽略不計。與PWHT樣品的BM (3.05 GPa)相比,停留時間為600和900 s的CF樣品(2.81和2.90 GPa)在斷裂邊緣附近的硬度略有降低,如圖所示10(a).相比之下,停留時間為30和120 s的CF試樣,斷裂邊緣硬度顯著下降至2.61和2.06 GPa。類似的觀察結果(圖1)10(b))的彈性模量在長期停留時間幾乎沒有變化(PWHT為208 GPa, 600 s停留時間為202 GPa, 900 s停留時間為206 GPa),在短期停留時間顯著降低(30 s停留時間為71 GPa, 120 s停留時間為63 GPa)。需要注意的是,短停留時間的CF試件仍處於斷裂前的第三軟化階段,而長停留時間的CF試件則停留在穩定軟化階段(圖1)6).第三階段的應力水平遠低於穩定階段(圖6),這可能導致短期滯留的CF樣品的硬度顯著降低。此外,兩種短停留時間的CF試樣所受的循環載荷(1803和2312循環)均大於長停留時間的CF試樣(967和417循環)。在cf測試的樣品中,在高溫循環加載過程中形成微孔,從而導致納米到微尺度的缺陷。作者推測這些微孔洞/缺陷可以增加微小納米壓痕測試區域的孔隙體積分數,從而降低彈性模量。另一方麵,據報道,P92鋼在高溫下的循環軟化行為是由位錯密度降低和晶界降低能力阻礙位錯運動引起的[22,23,24].正常情況下,這種微觀結構的演變應導致抗變形能力的顯著惡化[30.,31].在相同應力水平下,變形抗力的降低會導致變形量的增加,從而使彈性模量惡化。根據斷口表麵的特征(圖8),硬度和彈性模量的顯著降低可能是由疲勞損傷引起的。

Nanoindentation表征

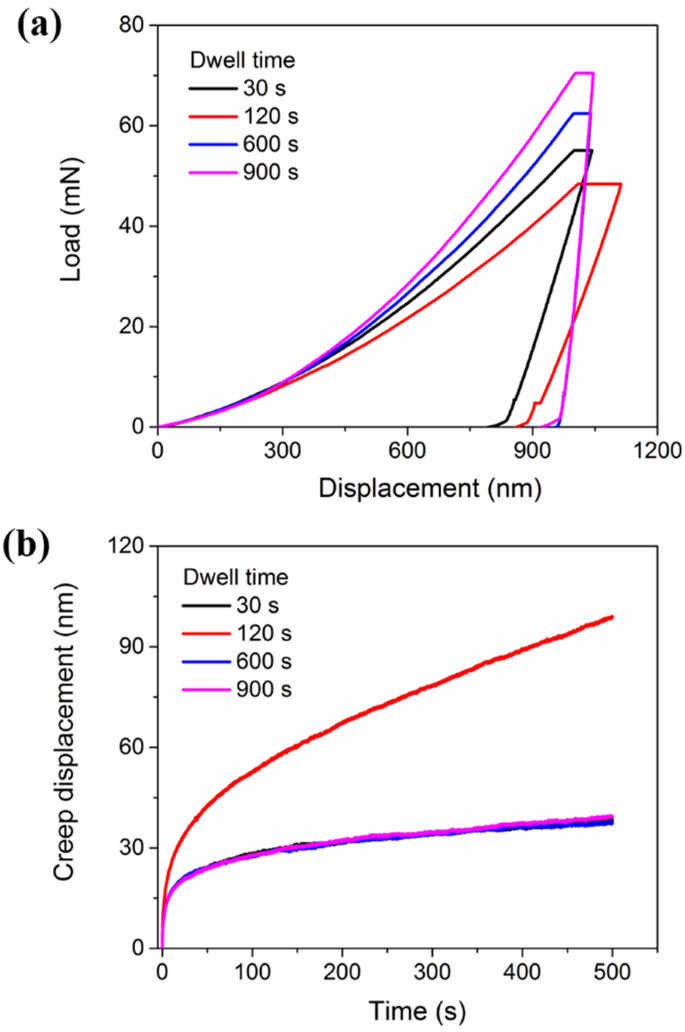

代表性的荷載-位移(ph)在靠近斷裂邊緣的納米壓痕蠕變過程中測量的曲線如圖所示11(a)對於30s、120s、600s和900s的CF試件。初始保持位移的不同典型ph曲線分別為1003.5 nm(30秒駐留)、1011.6 nm(120秒駐留)、1004.2 nm(600秒駐留)和1003.5 nm(900秒駐留)。觀察到,除了120 s停留時間外,CF停留時間越長,持力越高。由納米壓痕深度在停留時間內確定的相應蠕變位移如圖所示11(b).還觀察到兩個常見的一級和二級納米壓痕。蠕變位移在初始階段迅速增大,蠕變速率迅速減小。蠕變位移隨保溫時間的增加幾乎呈線性增加,蠕變速率在二次階段保持不變。

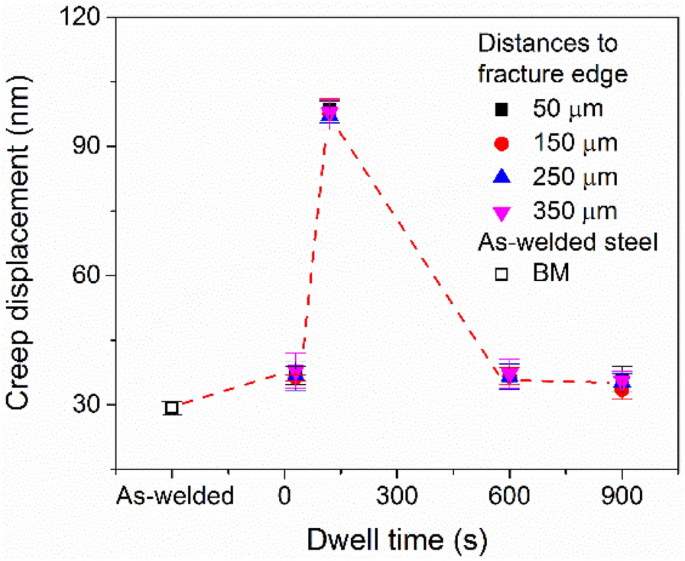

數字12表明,PWHT和cf試驗試件在距離斷裂邊緣不同距離處測得的停留時間與蠕變位移的函數關係。同時可以看出,對於所有cf試驗試件,斷裂邊緣距離(50 ~ 350 μm)對蠕變位移的影響可以忽略不計。與PWHT樣品的BM (29.3 nm)相比,在較長的CF停留時間下,除了120 s停留時間外,蠕變位移(30 s停留36.8 nm, 600 s停留36.9 nm, 900 s停留36.4 nm)略有增加,導致顯著的蠕變位移(98.4 nm),如圖所示12.硬度通常被認為是合金抵抗蠕變變形的能力[32].從圖10(a)和圖12,可以看出硬度較低的CF試樣具有較高的蠕變變形。靜置時間為30、600和900 s的CF試樣在室溫下的蠕變變形基本相同,但硬度下降幅度不同。可以看出,與30 s靜置時間相比,長靜置時間的CF試件的蠕變抗力降低。這一結論與高溫蠕變疲勞行為相一致,即停留時間越長,蠕變損傷越大,蠕變阻力降低。當停留時間為120 s時,CF試樣的硬度顯著降低,其抗蠕變性能不能與其他三種CF試樣直接比較。需要注意的是,該樣品在四個典型樣品中所受的循環載荷最多。另一方麵,該CF樣品的停留時間也比另一種疲勞加載CF樣品的停留時間長,每循環隻有30 s(圖1)8(a)及(b))。在120 s的靜置時間內,由於CF試樣的應力水平較低,晶界處於明顯的弛豫過程中。在此過程中,GBs上的位錯被湮滅[23,24],減少由位錯- gbs相互作用產生的應力場。這一弛豫過程也導致GBs的變形抗力下降,並與較低的硬度相互作用,促進室溫下的蠕變變形。此外,由於循環加載導致的彈性模量降低,也導致短停留時間的CF試件的變形抗力降低(圖1)10(b))。如果變形機製是由位錯活動引起的,也可能影響室溫蠕變。為了驗證這一點,應研究室溫蠕變的變形機理。

應變率敏感性

納米壓痕蠕變已被廣泛應用於應變率靈敏度(SRS)的估計,該靈敏度可用於揭示蠕變機理[33,34].SRS值(米)在自相似Berkovich壓頭下可以通過式(1) [35].

蠕變曲線擬合的可靠性高(R2> 0.99)的經驗方程:

在哪裏h0而且t0初始持倉深度和時間是否在持倉初期,以及一個,B,K是擬合常數。

根據擬合曲線的數據,得出硬度的變化規律H持有期間可估算如下:

在哪裏P而且hc為伯科維奇壓頭保持載荷和接觸位移。的hc用Berkovich壓頭測量的可表示為:

在哪裏h為壓痕位移和接觸位移,年代由卸載曲線推導出的剛度。此外,應變速率\ ({\ varepsilon} \ \點)可以估計如下:

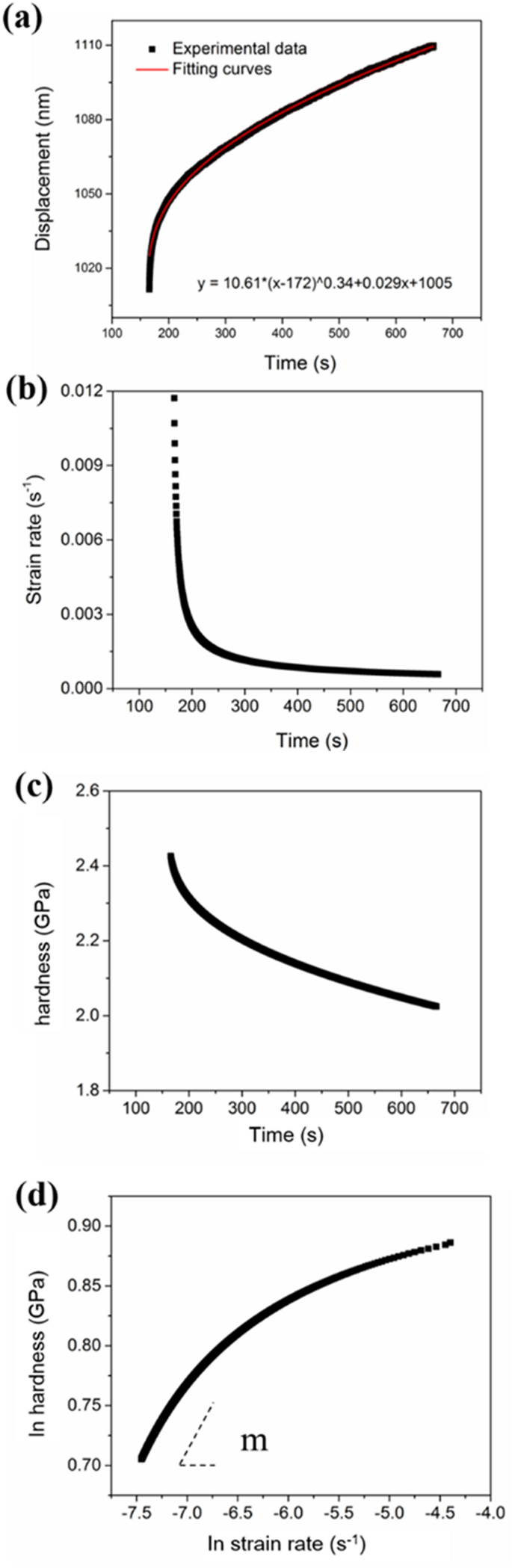

作為這個方法有用性的一個例子,圖13(a)表示擬合(R2> 0.99)用於描述保持時間為120 s時CF試件斷裂邊緣的蠕變曲線。從圖13(b),應變速率穩定在6.23×10−4年代−1在0.012 s的保持時間內顯著下降−1.數字13(c)顯示了納米壓痕硬度隨保溫時間的變化。納米壓痕硬度與蠕變應變速率之間的自然對數關係如圖所示13(d).因此,SRS值可以通過二次蠕變階段的線性關係來估計。

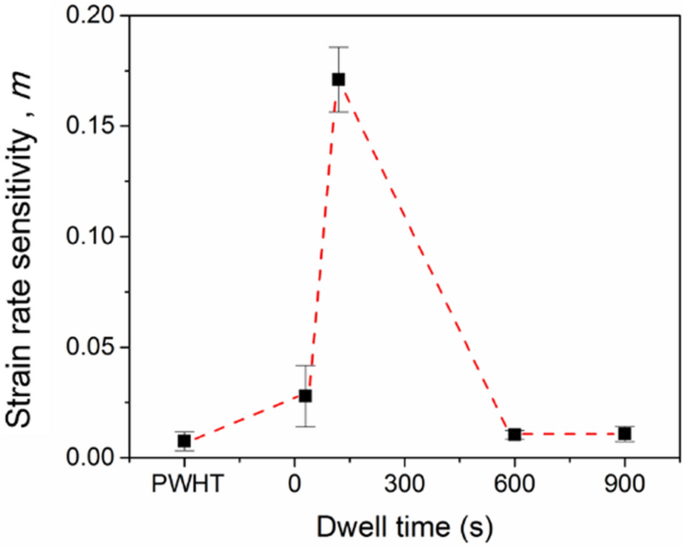

數字14表示SRS的變化(米)為不同停留時間PWHT和CF試件的斷裂邊緣。與PWHT樣品的BM(0.0075)相比,長期居住CF樣品(600 s居住0.0105和900 s居住0.0108)的SRS值略有增加[23],如圖所示14.對於短期停留的CF樣品,在30 s停留時間(0.0278)和120 s停留時間(0.1709)時,SRS值顯著增加。一般來說,的值米小於0.3表示室溫蠕變機理為位錯活性。的米可以表示為位錯密度的函數,如Ref. [22].

在哪裏ρ是錯位;V*為激活體積;kb為玻爾茲曼常數;T溫度的單位是開爾文一個,μ,b,c是給定材料的常數。

情商。6時,SRS與位錯密度的平方根成反比一個,μ,b,c,而且V*對於給定的材料是肯定的。在CF加載下,觀察到位錯密度的降低,並在Refs中估計了增強的SRS。[22,23].對於粗晶粒材料,變形通常發生在晶粒內部,而晶界可作為位錯運動的下沉點[36,37].因此,在變形過程中應力場是由位錯-位錯和位錯- gb相互作用產生的。位錯的湮滅降低了位錯密度,提高了四種典型試樣的SRS。對於長期駐留(600和900 s),由於前40 s後應力水平穩定,鬆弛過程處於飽和狀態(圖7).此外,據報道,疲勞加載後位錯密度降低和SRS增加[38].與長期滯留(600和900 s)相比,短期滯留(30和120 s)的CF試樣的循環加載曆史次數越高,位錯密度越低。因此,估計短期滯留的CF試樣的SRS顯著增強。

最後,需要注意的是,長期停留和短期停留的斷裂機製是不同的,如圖所示8而且9.對於短期滯留的CF試件,斷裂機製以疲勞為主。短時間內合金的軟化行為嚴重,導致合金硬度顯著降低,位錯密度降低,局部SRS顯著升高。對於長停留時間,長停留時間導致熱-機械時效時間變長,從而導致蠕變空洞的形核和增大,晶粒尺寸增大[23,24,以及析出相的粗化。蠕變空洞的增大會使試件的有效載荷麵積減小,最終導致試件破裂,即蠕變疲勞為主的斷裂機製。在這種斷裂機製中,隨著熱-機械時效時間的延長,晶粒尺寸增大,導致局部硬度略有降低,SRS增強[20.].

結論

為研究超超臨界機組主流管焊接結構A355 P92鋼的蠕變與疲勞(CF)之間的相互作用,在650℃條件下進行了應變控製CF試驗,靜置時間為30 ~ 900 s,波形為對稱三角形。分別測定了停留時間為30、120、600和900 s的4種典型CF試樣的斷裂邊緣硬度、彈性模量和蠕變變形。根據納米壓痕的結果估計了這四種CF樣品的應變率靈敏度(SRS)。根據斷口表麵的微觀結構,可以得出以下結論。

- (1)

在120 ~ 900 s內,CF的壽命隨停留時間的增加而降低,而在30 ~ 120 s內,CF的壽命與停留時間的增加成正比。從斷口微觀結構特征看,停留時間短(30和120 s)的CF試樣主要是疲勞損傷斷裂,停留時間長(600和900 s)的CF試樣主要是蠕變-疲勞作用斷裂。

- (2)

由於CF在長(600和900 s)和短(30和120 s)停留時間下的損傷機製不同,這兩種類型的CF在高溫下觀察到兩種不同的循環軟化行為。

- (3)

與PWHT試樣的BM相比,CF試樣在室溫下的斷口邊緣硬度較低,蠕變變形較大。疲勞損傷試樣(30 s和120 s停留時間)的硬度和彈性模量顯著降低。兩種試件的蠕變變形比較明顯,說明P92鋼焊接件的硬度和變形抗力對室溫蠕變的影響較大。

- (4)

SRS(0.07-0.17)的數值表明,室溫下的蠕變機製主要是位錯相關的活動。與PWHT試件(0.07)相比,SRS(0.10 ~ 0.17)的增加可以解釋為疲勞和蠕變載荷導致的位錯密度降低。

參考文獻

J·K·賴特。下一代核電站蒸汽發生器及中間換熱器材料研發計劃。愛達荷國家實驗室, 2010: 993192。

呂昌勇,吳昌俊,何彥明,等。SA508 Gr.3鋼在450-750℃溫度範圍內基於變形機製的真應力蠕變模型核材料雜誌, 2019, 526: 151776。

高誌林,陸昌勇,何延明,等。相變對核反應堆壓力容器用SA508 Gr.3鋼蠕變變形機理的影響。核材料雜誌, 2019, 519: 292-301。

陳曉,楊誌強,索科洛夫,等。鎳基合金230在850°C下的低周疲勞和蠕變疲勞行為。材料科學與工程:A, 2013, 563: 152-162。

王超,羅鐵傑,楊玉生。擠壓態AZ80鎂合金在不同應變幅值和應變速率下的低周疲勞行為。鎂與合金學報岩石力學與工程學報,2016,4(3):181-187。

Z Y Alsmadi, A Alomari, N Kumar,等。保溫時間對Fe-25Ni-20Cr (wt.%)奧氏體不鏽鋼(709合金)高溫蠕變疲勞行為的影響。材料科學與工程:A地球物理學報,2020,771(13):138591.1-138591.10。

張曉春,塗世濤,宣福智。304不鏽鋼的蠕變疲勞耐久性。理論與應用斷裂力學“,, 2014, 71: 51-66。

王文忠,P Buhl, A Klenk,等。高溫停留時間對1000mw汽輪機轉子蠕變疲勞性能的影響。工程斷裂力學, 2016, 166: 1-22。

L Susmel, D Taylor。尖缺口多軸疲勞極限預測的兩種方法。工程材料與結構的疲勞與斷裂“,中國有色金屬學報,2010,26(9):821-833。

鬆井M,田內M,渡邊T,等。9% Cr鋼焊接接頭蠕變強度的退化。ISIJ國際2001, 41: 126-130。

S K Albert, M Matsui, T Watanabe,等。高鉻鋼焊後熱處理IV型裂紋行為的變化。國際壓力容器與管道雜誌地球物理學報,2003,80(6):405-413。

張偉,王錫偉,李旭,等。先前低周疲勞對微觀組織演化及隨後蠕變行為的影響。國際疲勞雜誌, 2018, 109: 114-125。

王旭,張偉,龔傑,等。P92鋼焊接接頭低周疲勞和蠕變疲勞行為的實驗和數值表征。工程材料與結構的疲勞與斷裂“,岩石學報,2018,41(3):611-624。

張偉,張天珧,王曉偉,等。P92鋼焊接接頭在先前低周疲勞載荷下的剩餘蠕變性能和斷裂行為。材料研究與技術雜誌地球物理學報,2020,9(4):7887-7899。

張偉,王曉偉,陳海峰,等。評估各種先前蠕變-疲勞相互作用損傷對9% Cr鋼後續拉伸和蠕變性能的影響。國際疲勞雜誌, 2019, 125: 440-453。

馬勇,彭國傑,文德華,等。兩種不同結構態CoCrFeCuNi高熵合金膜的納米壓痕蠕變行為。材料科學與工程A, 2015, 621: 111-117。

餘永林,馬友友,黃錫偉,等。退火對射頻磁控濺射聚四氟乙烯薄膜結構弛豫和力學性能的影響。表麵及塗裝技術中國科學:地球科學,2017,29(3):359 - 359。

馬勇,彭國建,馮永華,等。金屬玻璃薄膜蠕變機理的納米壓痕研究。材料科學與工程:A, 2016, 651: 548-555。

餘永亮,徐曉強,陸昌東,等。用射頻磁控濺射法研究聚四氟乙烯薄膜的微觀結構和力學性能。薄固體薄膜,2020, 712: 138302。

宋永祥,黃錫偉,高誌林,等。室溫下RPV焊接接頭的納米壓痕蠕變行為。時變材料力學“,, 2020, 24: 253-263。

馬勇,黃錫偉,杭偉,等。納米壓痕尺寸對LiTaO初始塑性隨機行為的影響3.單晶。工程斷裂力學, 2020, 226: 106877。

高誌林,宋永祥,潘誌祥,等。蠕變疲勞加載後P92鋼焊縫蠕變行為的納米壓痕研究。國際疲勞雜誌中國科學:地球科學,2020,38(3):359 - 359。

宋永祥,秦鳳榮,陳建寧,等。9%Cr鋼焊接接頭在蠕變-疲勞相互作用下的組織演變和室溫蠕變行為。疲勞與斷裂工程材料與結構,2020, 44(2): 444-460。

宋永祥,潘誌祥,陳建寧,等。預蠕變疲勞對P92焊接接頭應變率敏感性的影響。材料科學雜誌地球物理學報,2017,56(11):7111-7128。

馬勇,宋玉祥,張天虎。揭示了la基金屬玻璃薄膜中納米壓痕尺寸相關的蠕變行為。納米材料地球物理學報,2019,9(12):1712。

趙玲,徐麗穎,韓永德,等。蠕變-疲勞相互作用條件下P92鋼的應力-應變行為分析及壽命預測。疲勞與斷裂工程材料與結構,2020, 43: 2731-2743。

王仁哲,張學澤,塗世濤,等。蠕變疲勞壽命預測的修正應變能密度耗竭模型。國際疲勞雜誌, 2016, 90: 12-22。

朱小明,王仁哲,張春春,等。基於循環概念的鎳基GH4169高溫合金650℃蠕變疲勞壽命預測及相互作用圖國際疲勞雜誌,2017, 97: 114-123。

A Elmustafa, D S Stone。納米壓痕與壓痕尺寸效應:變形和應變梯度塑性動力學。固體力學與物理學報地球物理學報,2003,51(2):357-381。

高澤K,池田R,石川N,等。晶粒尺寸和位錯密度對高強度低合金鋼高壓氫環境脆化敏感性的影響。國際氫能雜誌, 2012, 37: 2669-2675。

C G Panait, A zielikovsky - lipiec, T Koziel,等。P91鋼在蠕變和600°C超過100,000 h的熱時效過程中位錯密度、亞晶粒尺寸和mx型析出相的演變材料科學與工程:A,2010, 527: 4062-4069。

藤山K,森K,鬆永T,等。高鉻耐熱鋼和焊接件的蠕變損傷評定。材料科學與工程:A,中國科學:地球科學,2009,29(5):559 - 561。

約翰遜。接觸力學。劍橋大學出版社,1987年。

李文波,韓紹爾,胡珀,等。壓痕蠕變的機理。金屬材料學報地球物理學報,1991,39:3099-3110。

崔宜春,金永傑,王彥明,等。納米孿晶銅的納米壓痕行為:壓痕角度對硬度、應變速率靈敏度和活化體積的影響。Acta Materialia, 2013, 61: 7313-7323。

F漢弗萊斯,G S羅勒。再結晶和相關的退火現象。材料與腐蝕地球物理學報,1997,48(9):648-649。

M R Staker, D L Holt。銅在25 ~ 700℃溫度下的位錯胞大小和位錯密度。Acta Metallurgica地球物理學報,1972,20(4):569-579。

N V Nguyena, T H phhamb, S E Kim。用壓痕法研究了一種結構鋼在低周疲勞時的應變率敏感性行為。材料科學與工程:A,2019: 744。

資金

國家“十三五”重點技術支撐計劃(2016YFC0801902)、國家自然科學基金(11727803、11672356,52075490)、浙江省屬高校基本科研業務費資助項目(2016YFC0801902);RF-A2020010)。

作者信息

作者和隸屬關係

貢獻

YS撰寫了手稿並進行了測試;YM協助取樣和實驗室分析並修改稿件,ZP協助蠕變疲勞試驗,TZ修改稿件,ZG負責整個試驗。所有作者閱讀並批準了最終稿件。

作者的信息

宋宇軒,1992年生,現為清華大學博士研究生過程設備與控製工程研究所“,而且浙江工業大學微納機械測試技術與應用研究所。主要研究方向為蠕變-疲勞相互作用和納米壓痕力學。電子郵件:songyux@zjut.edu.cn

馬一,1987年生,現任北京大學教授浙江工業大學微納機械測試技術與應用研究所。主要研究方向為實驗力學、表麵與界麵力學、損傷力學。電子郵件:may@zjut.edu.cn

潘周欣(音譯),1995年生,現就讀於清華大學碩士研究生浙江工業大學過程裝備與控製工程研究所。主要研究方向為蠕變-疲勞相互作用、結構完整性和可靠性。電子郵件:zhouxinpan@zjut.edu.cn

李月兵,1987年生,現任北京大學教授浙江工業大學過程裝備與控製工程研究所.主要研究方向為斷裂力學、結構完整性和可靠性。電子郵件:ybli@zjut.edu.cn

張太華,1966年生,現任北京大學教授北京航空航天大學固體力學研究所“,”主要研究方向為機械儀器研究與開發,微納米材料力學。電子郵件:zhangth66@buaa.edu.cn

高增亮,1960年生,現任北京大學教授浙江工業大學過程裝備與控製工程研究所而且過程裝備與再製造教育部工程研究中心.他的研究興趣包括結構完整性評估和工藝設備設計。電子郵件:zlgao@zjut.edu.cn

相應的作者

道德聲明

相互競爭的利益

作者聲明沒有競爭的經濟利益。

權利與權限

開放獲取本文遵循創作共用署名4.0國際許可協議(Creative Commons Attribution 4.0 International License),該協議允許在任何媒體或格式中使用、分享、改編、分發和複製,隻要您給予原作者和來源適當的署名,提供創作共用許可協議的鏈接,並說明是否有更改。本文中的圖片或其他第三方材料包含在文章的創作共用許可中,除非在材料的信用額度中另有說明。如果材料不包含在文章的創作共用許可中,並且您的預期用途不被法律法規允許或超出了允許的用途,您將需要直接從版權所有者那裏獲得許可。欲查看此許可證的副本,請訪問http://creativecommons.org/licenses/by/4.0/.

關於本文

引用本文

宋,Y,媽,Y,潘,Z。et al。蠕變-疲勞相互作用對P92鋼焊接接頭局部蠕變行為的納米壓痕表征。下巴。j .機械工程。Eng。34, 131(2021)。https://doi.org/10.1186/s10033-021-00661-5

收到了:

修改後的:

接受:

發表:

DOI:https://doi.org/10.1186/s10033-021-00661-5

關鍵字

- 先驅鋼

- 焊接接頭

- 蠕變疲勞交互作用

- Nanoindentation

- 蠕變行為