- 審查gydF4y2Ba

- 開放獲取gydF4y2Ba

- 發表:gydF4y2Ba

船用金屬材料水下激光焊接/熔覆高性能修複研究進展gydF4y2Ba

bwin900手机版體積gydF4y2Ba35gydF4y2Ba,文章號:gydF4y2Ba5gydF4y2Ba(gydF4y2Ba2022gydF4y2Ba)gydF4y2Ba

摘要gydF4y2Ba

隨著海洋資源開發的迅速發展,越來越多的海洋工程設備被安置在海洋上。當無法將損壞的設備移到幹船塢時,焊接作業必須在水下環境中進行。水下激光焊接/熔覆技術是一種很有前途的先進技術,可廣泛應用於損壞設備的維修。本綜述論文旨在對水下激光焊接/熔覆技術進行關鍵分析和工程概述。首先,闡述了國內外排水噴嘴的研究進展及關鍵問題。其次,我們介紹了水下激光處理和修複海洋材料的微觀結構-力學行為。然後,對最近發展起來的粉末進給和絲進給水下激光直接金屬沉積技術進行了綜述。闡述了水下激光金屬直接沉積和空氣激光金屬直接沉積熔池中對流、傳導和冶金動力學的差異。在此之後,提出了實現水下激光焊接/熔覆技術的全部潛力需要克服的幾個挑戰。最後,對今後水下激光焊接/熔覆技術和水下冶金理論的發展方向提出了建議。 The present review will not only enrich the knowledge in the underwater repair technology, but also provide important guidance for the potential applications of the technology on the marine engineering.

簡介gydF4y2Ba

海洋工程設備很容易產生表麵開裂和損傷,包括海水腐蝕、磨損和表麵疲勞裂紋。海洋工程設備的不可預見的故障可能是造成這些表麵損傷的原因。一般情況下,將損壞的海洋工程設備搬到幹船塢進行修複工作,往往成本很高,而且不切實際。幹式焊接修複的估計時間和成本是濕式焊接修複的兩倍[gydF4y2Ba1gydF4y2Ba].因此,開發現場修複技術,恢複受損海洋工程設備的性能具有重要意義。水下焊接技術通常被認為是應用於海洋工程設備維修和維護的最重要的技術。gydF4y2Ba

水下焊接技術廣泛應用於原油輸送管道、海洋鑽井平台、水下載人潛水器和船舶等海洋工程設備的施工。水下焊接技術是由日本、美國、德國、波蘭和中國等許多國家在過去三十年中發展起來的。gydF4y2Ba2gydF4y2Ba,gydF4y2Ba3.gydF4y2Ba,gydF4y2Ba4gydF4y2Ba,gydF4y2Ba5gydF4y2Ba,gydF4y2Ba6gydF4y2Ba].目前常用的修複技術有水下弧焊(UAW)和新近開發的水下激光束焊接(ULBW)。UAW技術包括水下幹焊、水下濕焊和水下局部幹焊[gydF4y2Ba7gydF4y2Ba].gydF4y2Ba

在過去的幾十年裏,人們對水下濕式焊接技術的發展進行了研究。在水下濕法焊接時,焊條、焊接材料和焊機都與水直接接觸[gydF4y2Ba4gydF4y2Ba].當直接在水下環境下進行水下濕式焊接時,周圍的水會破壞電弧的穩定性。在水下環境中,電弧的不穩定性是氣泡、電弧、熔體液滴和環境壓力之間複雜相互作用的結果[gydF4y2Ba8gydF4y2Ba,gydF4y2Ba9gydF4y2Ba,gydF4y2Ba10gydF4y2Ba].采用水下濕焊焊接時,由於鋼的硬度高、可擴散氫含量高,對接接頭容易發生冷裂和氫致開裂[gydF4y2Ba5gydF4y2Ba,gydF4y2Ba11gydF4y2Ba].周圍水的冷卻作用和大量氫氣的產生導致焊接時材料性能較差[gydF4y2Ba4gydF4y2Ba].一般來說,水下幹焊和水下局部幹焊技術都可以排除水環境的不利影響。gydF4y2Ba

對於水下幹式焊接,采用高度專業化的腔室為待焊接的海洋金屬結構產生無水區[gydF4y2Ba12gydF4y2Ba].然而,水下幹式焊接的焊接係統要昂貴得多[gydF4y2Ba4gydF4y2Ba].水下局部幹式焊接技術的出現解決了這一問題[gydF4y2Ba13gydF4y2Ba].與水下幹焊相比,水下局部幹焊成本更低,且修複後性能不降低[gydF4y2Ba13gydF4y2Ba,gydF4y2Ba14gydF4y2Ba].據報道,采用水下局部幹焊可獲得韌性優良、強度高的對接接頭[gydF4y2Ba15gydF4y2Ba,gydF4y2Ba16gydF4y2Ba].水下局部幹焊被認為是水下焊接修複領域最有前途的方法之一[gydF4y2Ba17gydF4y2Ba].同時,局部幹式排水裝置被認為是水下遙控焊接設備的關鍵部件之一[gydF4y2Ba18gydF4y2Ba].gydF4y2Ba

如今,隨著大功率激光器件的飛速發展,激光焊接逐漸取代了傳統的焊接工藝,成為高質量焊接的關鍵技術。此外,激光焊接特別適用於大厚度的鋼鐵材料的焊接[gydF4y2Ba19gydF4y2Ba].水下激光束焊接/熔覆技術由於其熱積累小、穩定性好、熱輸入精確、激光功率密度高等優點,已發展了近二十年[gydF4y2Ba20.gydF4y2Ba,gydF4y2Ba21gydF4y2Ba,gydF4y2Ba22gydF4y2Ba,gydF4y2Ba23gydF4y2Ba].水下焊接與陸地不同,水下環境對水下焊接的製造過程和冶金過程有重要影響。當激光照射水時,水會對激光束產生強烈的屏蔽作用,導致激光在工作表麵的吸收效率降低[gydF4y2Ba24gydF4y2Ba].形成可作為光束通道的幹燥區域是水下激光焊接成功實施的必要條件[gydF4y2Ba25gydF4y2Ba].因此,需要一種排水裝置,在破損的海洋結構表麵產生幹燥區域,使水遠離,保證操作的靈活性和高製造質量。gydF4y2Ba

水下激光焊接/熔覆技術是一種新興技術,相關文獻較少。盡管最近的一些研究都集中在這項技術上[gydF4y2Ba20.gydF4y2Ba,gydF4y2Ba21gydF4y2Ba,gydF4y2Ba24gydF4y2Ba,gydF4y2Ba26gydF4y2Ba],沒有一篇論文對水下激光焊接/熔覆技術的發展曆史和最新進展進行了總結和評述。這種水下製造技術在海洋金屬結構的修複中顯示出了巨大的應用前景。這是本工作的主要動機,作為對排水噴嘴發展的關鍵方麵和研究趨勢的全麵研究,並進一步研究這一新技術。gydF4y2Ba

在本工作中,我們首先總結了水下激光焊接/熔覆工藝中排水噴嘴的發展和應用。在此基礎上,綜述了水下激光焊接/熔覆工藝與修複後海洋金屬材料組織力學性能之間的關係。最後,提出了水下激光焊接/熔覆領域存在的問題、麵臨的挑戰以及今後的發展方向。本工作的工程概況突出了先進水下激光加工技術在海洋金屬材料高性能現場修複中的發展前景。gydF4y2Ba

用於水下激光焊接/熔覆工藝的排水噴嘴的發展gydF4y2Ba

瓦斯抽吸法抽吸噴嘴gydF4y2Ba

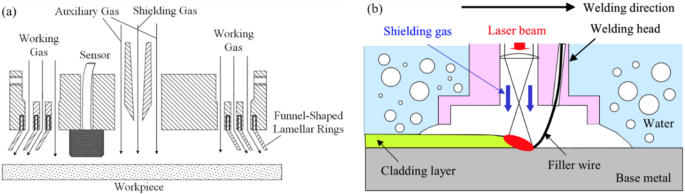

1996年,德國GKSS Forschungszentrum Geesthacht開發了一種密封噴嘴[gydF4y2Ba6gydF4y2Ba].該噴嘴可以產生和保持幹燥的工作空間,可接受的氣體流量和擴展範圍為4毫米(圖gydF4y2Ba1gydF4y2Ba(a))。研製的水下排水噴嘴在水深3 m的不鏽鋼管道水下焊接修複過程中進行了成功的試驗。1997年,日本石川島-哈裏馬重工株式會社(IHI)報道了一種簡易水下激光送絲焊接排水裝置[gydF4y2Ba27gydF4y2Ba].本裝置的特點是抽放半徑小,保護氣體也是抽放氣體。該裝置可用於平焊和架空焊的排水工作。2006年,日本東芝公司開發了ULBW技術,用於修複水下設備的應力腐蝕開裂[gydF4y2Ba28gydF4y2Ba].在ULBW過程中,借助激光焊接頭注入的保護氣體,可以創建局部幹燥區域。ULBW工藝示意圖如圖所示gydF4y2Ba1gydF4y2Ba(b)。gydF4y2Ba

氣幕噴嘴示意圖(gydF4y2Ba一個gydF4y2Ba)由德國GKSS開發[gydF4y2Ba6gydF4y2Ba]和(gydF4y2BabgydF4y2Ba)由日本東芝公司開發[gydF4y2Ba28gydF4y2Ba]gydF4y2Ba

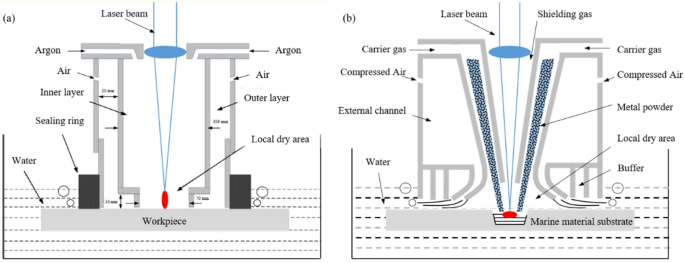

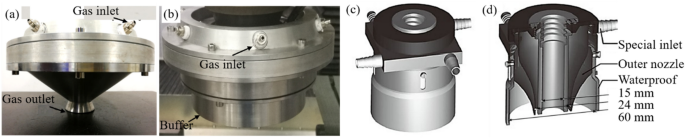

2018年,郭等人。[gydF4y2Ba20.gydF4y2Ba]設計了一種雙層氣幕噴嘴,可用於形成局部幹燥區(圖gydF4y2Ba2gydF4y2Ba(a))。該氣幕噴嘴具有減少惰性氣體的使用、局部幹燥麵積穩定、降低焊接成本等特點。空壓機的壓縮空氣輸送到雙層氣幕噴嘴的外層,保護氣體輸送到噴嘴的內層。與此同時,2018年,作者團隊[gydF4y2Ba29gydF4y2Ba中國東南大學的研究人員設計了兩種類型的氣幕噴嘴,在水下環境中產生局部幹燥區域。第一類氣幕噴嘴如圖所示gydF4y2Ba3.gydF4y2Ba(a). 2018年,在第一種噴嘴的基礎上,作者課題組還設計了一種帶環形緩衝器的氣幕噴嘴,以產生更穩定的局部幹燥麵積(圖gydF4y2Ba2gydF4y2Ba(b))。創新的氣幕噴管加工區域附近緩衝器結構,加強幹燥區域的穩定性。通過對不同排水模型流場的數值模擬,驗證了環形緩衝層可以增加排水深度。此外,Wang等人。[gydF4y2Ba30.gydF4y2Ba]在中國華南理工大學開發了一套微型排水裝置,如圖所示gydF4y2Ba3.gydF4y2Ba(c), (d).該噴嘴由特殊設計的入口、外噴嘴和防水複合材料組成。可實現穩定的幹區,幹區中心壓力低於周邊壓力,有利於減小水壓對電弧的負麵影響。gydF4y2Ba

(gydF4y2Ba一個gydF4y2Ba)中國哈爾濱工業大學研製的雙層氣幕噴嘴[gydF4y2Ba20.gydF4y2Ba]和(gydF4y2BabgydF4y2Ba)中國東南大學作者課題組研製的帶環形緩衝器的氣幕噴嘴[gydF4y2Ba29gydF4y2Ba]gydF4y2Ba

的結構(gydF4y2Ba一個gydF4y2Ba)第一種及(gydF4y2BabgydF4y2Ba)作者課題組在東南大學研製的第二類氣幕噴嘴[gydF4y2Ba29gydF4y2Ba],及(gydF4y2Bac)gydF4y2Ba, (gydF4y2BadgydF4y2Ba)中國華南理工大學研製的螺旋進氣口排水裝置三維示意圖[gydF4y2Ba30.gydF4y2Ba]gydF4y2Ba

采用排水方法的排水噴嘴gydF4y2Ba

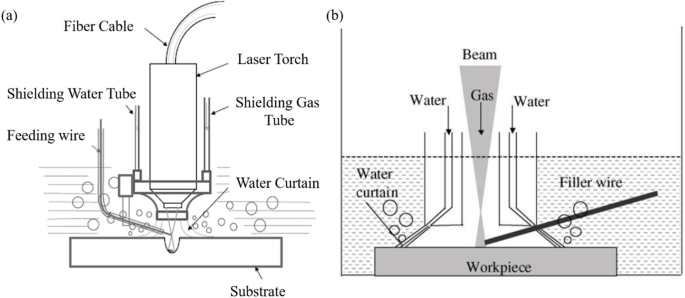

排水氣體的流速隨著水深的增加而增加,從而有效地排水。高壓氣體會影響熔池的形態以及激光與原料之間的相互作用。為了克服這一困難,在深水環境中使用ULBW時,開發了排水方法。2001年,日立與日本大亨株式會社合作開發了水幕水下激光手電筒[gydF4y2Ba31gydF4y2Ba].數字gydF4y2Ba4gydF4y2Ba(a)說明水幕在向下和水平兩個方向上使用。在V型或U型槽上形成穩定的氣體空間,高表麵張力和厚而粘稠的薄膜是必不可少的。他們通過兩相水動力分析和實驗,聲稱水幕噴嘴可以滿足上述要求。水幕由於水的黏度、水的質量和強大的表麵張力,被證明是非常穩定的。他們的研究結果表明,直徑為10毫米或更大的局部幹燥區域對於紅外或紫外實時監測以及跟蹤10毫米深的單個U型或V型溝槽至關重要。張等。[gydF4y2Ba32gydF4y2Ba]設計了一種水幕排水噴嘴(圖gydF4y2Ba4gydF4y2Ba(二)),並就其排水效果進行詳細研究。他們的實驗結果表明,水流速和氣體流速決定了幹區穩定性,排水裝置的結構尺寸與工藝窗口和排水質量密切相關。gydF4y2Ba

由(gydF4y2Ba一個gydF4y2Ba)日本日立公司[gydF4y2Ba31gydF4y2Ba]和(gydF4y2BabgydF4y2Ba)中國清華大學[gydF4y2Ba32gydF4y2Ba]gydF4y2Ba

水氣混合排水方法的排水噴嘴gydF4y2Ba

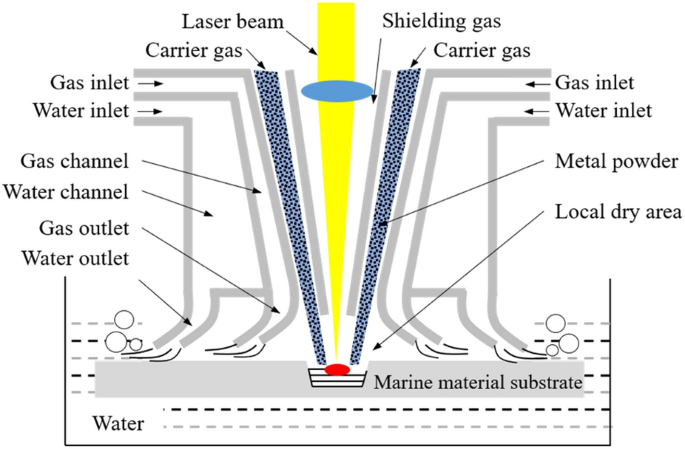

中國東南大學課題組利用水氣混合排水方法開發了一種排水噴嘴(圖2)gydF4y2Ba5gydF4y2Ba)根據圖中之前的氣幕噴嘴gydF4y2Ba3.gydF4y2Ba(b)水和壓縮氣體分別從進水口和氣體進水口首先進入通道。然後從出口注水和氣,如圖所示gydF4y2Ba5gydF4y2Ba.氣幕布置在水幕範圍內。水幕之所以能促進氣幕的穩定性,是因為水幕能抵抗外界環境水的湧入。水氣混合排水法的優點是可以保證整個包層區域的穩定性和幹燥性。同時,激光與粉末之間的相互作用不受幹擾。gydF4y2Ba

多功能排水噴嘴gydF4y2Ba

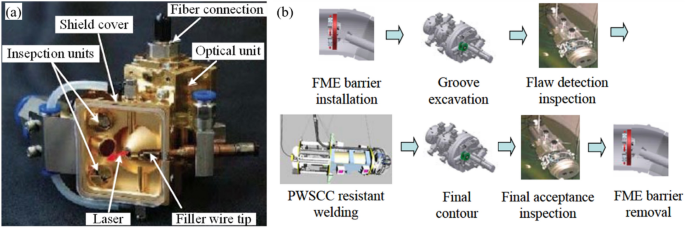

2009年,日本東芝公司研製出多功能激光焊接頭(圖gydF4y2Ba6gydF4y2Ba(一))gydF4y2Ba33gydF4y2Ba].開發的頭部高度、寬度和深度的尺寸分別約為85毫米、85毫米和45毫米。它能夠在非常緊湊的發展頭部的幫助下,在反應堆組件中創建狹窄的區域。發達的頭部有幾個功能。可用於水下激光噴丸預防性維護。也可用於進行激光超聲波檢測和激光焊接檢查,或用於激光焊接修複[gydF4y2Ba33gydF4y2Ba].2012年,東芝公司開發了壓水堆反應堆容器噴嘴ULBW係統[gydF4y2Ba34gydF4y2Ba].焊機由焊接頭和接焊單元組成。數字gydF4y2Ba6gydF4y2Ba(b)顯示反應堆容器噴嘴的工作過程。首先,在噴嘴後部安裝異物排除屏障。其次,利用水下挖掘機準備焊縫坡口。第三,進行探傷檢驗,檢查缺陷。第四,用焊機完成一次水應力腐蝕開裂焊接。第五,采用水下挖掘機完成焊接後的表麵。第六,進行最終驗收,最終清除異物排除障礙。該工藝不需要對反應堆容器內的工作區域進行密封和排水,將工作時間縮短到需要排水的常規係統的一半以下。gydF4y2Ba

(gydF4y2Ba一個gydF4y2Ba)多功能激光焊接頭圖[gydF4y2Ba33gydF4y2Ba]和(gydF4y2BabgydF4y2Ba)日本東芝公司研製的反應堆容器噴嘴的工作程序[gydF4y2Ba34gydF4y2Ba]gydF4y2Ba

綜上所述,對於水下激光焊接/熔覆,氣體抽放法可以在淺水深度(報道最大水深3 m [gydF4y2Ba6gydF4y2Ba]),而排水方式可在水深30 m以下時實現此功能[gydF4y2Ba31gydF4y2Ba].所研製的氣水混合排水噴頭有望在較大水深下獲得較好的排水質量。氣幕與水幕在單一排水噴嘴內的結合,協同有利於形成穩定的局部幹燥區域,克服了瓦斯排水方法的弊端。多功能排水噴嘴配合ULBW工藝進行檢測、槽開挖,完成反應堆容器噴嘴維修的全過程,實現了在核電站設備上的實際應用。gydF4y2Ba

水下激光加工與修複海洋材料的微觀結構-力學行為gydF4y2Ba

日本水下激光焊接/熔覆工藝研究gydF4y2Ba

由於國土麵積相對較小,傳統能源材料匱乏,日本致力於發展風電、核電等新能源。日本三分之一的電力供應來自核電站。當核電站接近設計使用壽命時,對設備的維護迫在眉睫。因此,水下激光焊接隨著核電站設施的水下修複而發展起來。近年來,反應堆構件的應力腐蝕開裂基本上已成為老化反應堆的最大威脅。gydF4y2Ba

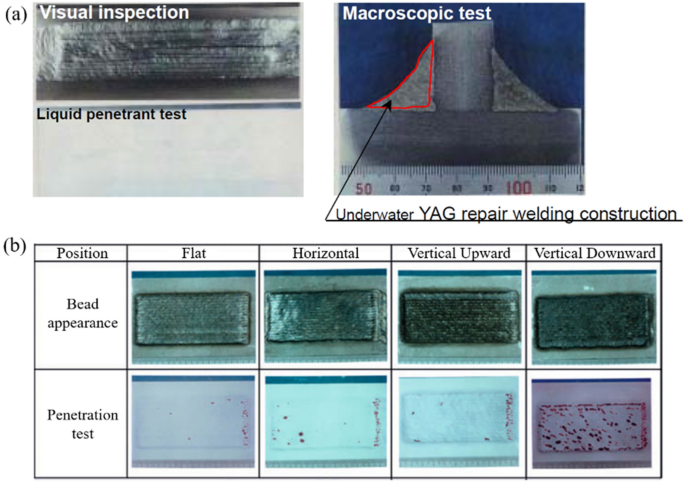

2001年,日本日立公司和大忱公司研製出水幕激光手電筒,成功實現了穩定的水下幹燥空間[gydF4y2Ba31gydF4y2Ba].他們還在0.3 MPa壓力條件下,通過填充焊絲,對U型坡口進行了向下和水平方向的水下激光焊接修複。2004年,IHI開發了一套用於水下環境中核反應堆維護的激光焊接設備[gydF4y2Ba35gydF4y2Ba].他們以SUS304為基材,Y308L為填充實心絲製作了試件。目視檢查、液體滲透試驗和組織觀察結果如圖所示gydF4y2Ba7gydF4y2Ba(a).拉伸試驗結果表明,對接接頭強度高於基材標準值。彎曲試驗結果表明,彎曲試驗後對接接頭沒有缺陷。2006年,IHI利用Nd:YAG激光對ni基合金和不鏽鋼包層材料進行了水下激光焊接[gydF4y2Ba8gydF4y2Ba].為了防止使用環境的腐蝕,選擇合金690作為焊接填充材料,在304不鏽鋼板上進行耐腐蝕覆蓋。數字gydF4y2Ba7gydF4y2Ba(b)顯示水下激光焊接每個位置的熔透試驗結果和熔珠外觀圖。平焊、水平焊和垂直向下焊的焊縫外觀均呈現金屬光澤。除每道有幾處不規則的珠狀區域和彈坑外,未發現表麵缺陷。垂直向上焊接時,焊縫表麵氧化粗糙。主要原因是保護氣體形成的幹燥區被擠出焊接熔池的凝固區。此外,為了減少維修工作中核輻射的不利影響,提高檢測和維修能力,IHI於2008年開始在罐內對機器人進行實驗測試,結果表明機器人的檢測質量和速度都有了很大的提高[gydF4y2Ba36gydF4y2Ba].gydF4y2Ba

來自日本IHI的結果:(gydF4y2Ba一個gydF4y2Ba)水下Nd:YAG激光焊接Y308L塗層的目測、液體滲透試驗及組織觀察[gydF4y2Ba35gydF4y2Ba]和(gydF4y2BabgydF4y2Ba)水下Nd:YAG激光熔覆各位置熔珠形貌及熔透試驗[gydF4y2Ba8gydF4y2Ba]gydF4y2Ba

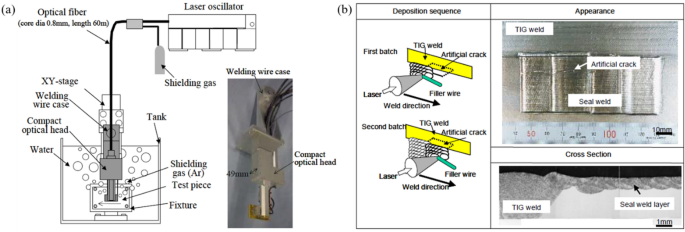

2004年,東芝報告了幾種可用於核電站的激光修複技術[gydF4y2Ba37gydF4y2Ba].他們在沸水反應堆工廠的反應堆部件上采用了激光衝擊強化技術。通過實驗測量,驗證了600合金激光強化的效果,以及激光強化在壓水堆底裝儀表和反應堆容器封頭上的適用性。他們還證實,裂紋尖端可以用水下激光密封焊接技術修複。水下激光密封焊接實驗裝置原理圖如圖所示gydF4y2Ba8gydF4y2Ba(一)圖gydF4y2Ba8gydF4y2Ba(b)采用模型展示焊接順序和結果。從圖中可以看出gydF4y2Ba8gydF4y2Ba(b)沉積材料的表麵呈金屬色,沒有氧化。同時,可以獲得良好的焊珠,這與平麵試件相同。gydF4y2Ba

日本東芝的結果:(gydF4y2Ba一個gydF4y2Ba激光密封焊接實驗裝置示意圖及(gydF4y2BabgydF4y2Ba) 304L不鏽鋼激光密封焊接模型試驗的沉積順序及結果[gydF4y2Ba37gydF4y2Ba]gydF4y2Ba

2008年,田村等人。[gydF4y2Ba2gydF4y2Ba]在東芝進行了用於核電站容器的複合材料的水下Nd:YAG激光焊接。他們評估了複合材料層的應力腐蝕開裂傾向。結果表明:當高Cr含量的填充金屬與高硫含量的母材直接熔合時,硫從母材向熔覆金屬轉移,熔覆層中出現許多細小裂紋;在不鏽鋼基材與ERNiCrFe-7A熔覆金屬之間添加一層Y309L作為阻擋層,可以有效防止基材中的硫元素向熔覆金屬擴散,從而獲得無缺陷且耐腐蝕性能更好的熔覆層。gydF4y2Ba

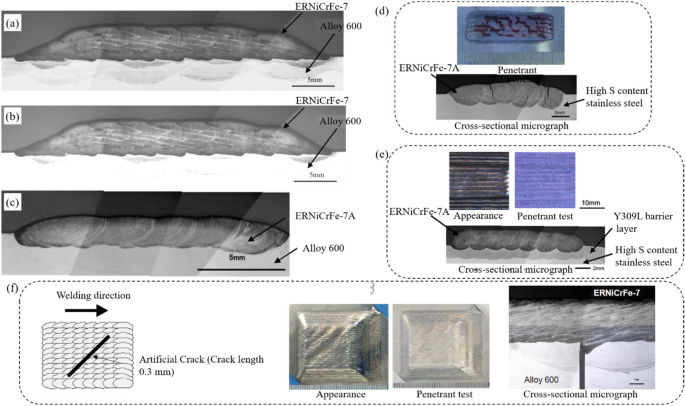

2009年,Hino等人[gydF4y2Ba21gydF4y2Ba]在東芝進行了激光束焊接和水下激光熔覆實驗。基材選用304不鏽鋼和600合金。304不鏽鋼的硫含量為0.029%。兩種填充金屬ERNiCrFe-7A和ERNiCrFe-7在他們的研究中進行了評估。實驗條件見表gydF4y2Ba1gydF4y2Ba.ERNiCrFe-7A是ERNiCrFe-7合金的一種改性合金,以降低延性傾斜開裂率。ERNiCrFe-7在600合金上的沉積速率為22 mmgydF4y2Ba3.gydF4y2Ba/ s。gydF4y2Ba

數字gydF4y2Ba9gydF4y2Ba(a) - (c)顯示不同沉積速率下焊接的典型橫截麵顯微圖。實驗結果表明,兩種包覆材料均能獲得良好的宏觀形貌。顯微組織檢測未發現裂紋或其他缺陷。美國的一些舊核電站使用高硫不鏽鋼。將ERNiCrFe-7A直接熔覆在高S不鏽鋼上,熔覆材料中出現了多條裂紋,如圖所示gydF4y2Ba9gydF4y2Ba(d).說明S元素從高S不鏽鋼向包覆材料移動。在ERNiCrFe-7A熔覆層前再熔覆Y309L阻擋層時,熔覆層無裂紋。結果表明,插入阻擋層可以有效地減少裂紋的萌生,如圖所示gydF4y2Ba9gydF4y2Ba(e)圖gydF4y2Ba9gydF4y2Ba(f)為將應力腐蝕裂紋與腐蝕環境隔離的多層水下激光密封焊接的典型焊縫外觀和滲透測試結果以及截麵顯微圖。對頂部表麵存在人工裂縫的試件進行了水下密封焊接。沒有觀察到氣孔、咬邊和裂紋等缺陷。可以說,通過水下激光密封焊接可以將裂紋密封,修複後可以將裂紋與水環境隔離。gydF4y2Ba

來自日本東芝的結果。多層包層的截麵顯微圖:(gydF4y2Ba一個gydF4y2Ba),沉積速率較低,而(gydF4y2Bab)gydF4y2Ba, (gydF4y2BacgydF4y2Ba)沉積速率高。ERNiCrFe-7A熔覆層穿透試驗結果及截麵顯微照片:(gydF4y2BadgydF4y2Ba)直接放在高S不鏽鋼和(gydF4y2BaegydF4y2Ba),在高S不鏽鋼上采用Y309L作為阻隔層,(gydF4y2BafgydF4y2Ba)多層水下激光密封焊接的典型焊縫外觀、滲透試驗及截麵顯微圖[gydF4y2Ba21gydF4y2Ba]gydF4y2Ba

水下激光焊接/熔覆工藝在美國的研究gydF4y2Ba

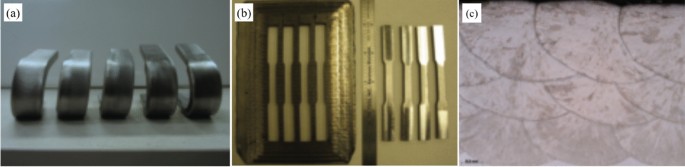

2009年,美國西屋電氣公司(WEC)和電力研究所(EPRI)開展了水下激光焊接技術修複裂紋的合作研究。2010年,美國焊接與修複技術中心開發了激光水下焊接技術,解決了核電站船舶、管道等可達性有限的修複問題。[gydF4y2Ba3.gydF4y2Ba].Bucurel等[gydF4y2Ba38gydF4y2Ba]研究了水下YAG激光焊接工藝對結構力學性能和材料性能的影響。在低合金鋼襯底上沉積了三層52MS合金。結果表明,水下焊接對單側彎曲和全焊縫拉伸試驗的力學性能以及擴散氫和δ鐵素體含量等材料性能沒有影響。同時,夏比衝擊和硬度測試表明,熱影響區在水下激光焊接過程中存在回火效應,有利於激光光束焊接修複。側帶測試試樣、全焊拉伸試樣和三層塗層的顯微組織如圖所示gydF4y2Ba10gydF4y2Ba(一)——(c),分別。gydF4y2Ba

(gydF4y2Ba一個gydF4y2Ba)側彎試驗樣品,(gydF4y2BabgydF4y2Ba)全焊接金屬拉伸樣品及(gydF4y2BacgydF4y2Ba)在304L SS板上采用水下激光焊接技術焊接三層ER308L [gydF4y2Ba38gydF4y2Ba]gydF4y2Ba

國內水下激光焊接/熔覆工藝研究gydF4y2Ba

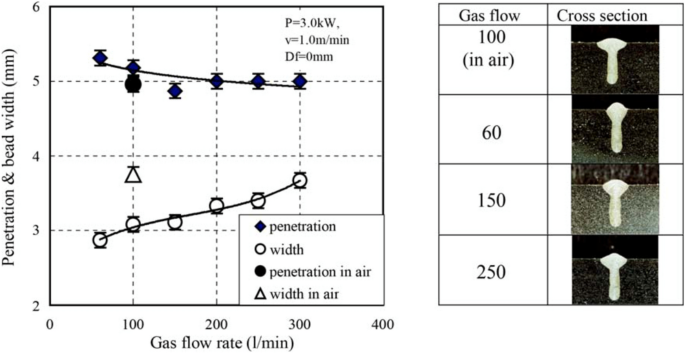

2004年,Zhang等人。gydF4y2Ba39gydF4y2Ba]研究了Nd:YAG激光水下焊接過程中焊縫質量與光學發射的關係。為了檢測焊接過程中產生的光學發射的紫外和紅外波段,他們建立了一個包含兩個光學傳感器的傳感係統。他們證明,當地的幹燥地區是成功執行ULBW的必要條件。信號穩定性可以用來確定超寬帶所需的最佳屏蔽條件。2006年,Zhang等。[gydF4y2Ba32gydF4y2Ba]研究了局部幹燥區屏蔽條件對水下Nd:YAG激光焊接304不鏽鋼焊縫質量的影響。他們得出的結論是,深熔焊接可以進行的最大水深約為2毫米。因此,如果水深超過這個值,當地的幹旱地區是必不可少的。在焊接參數確定的情況下,水下局部幹燥區域的屏蔽條件主要決定ULBW的焊接質量。在良好的屏蔽條件下,可以獲得良好的焊縫質量,無氣孔和表麵缺陷。數字gydF4y2Ba11gydF4y2Ba表示水流流速一定時,氣體流速對焊縫寬度和熔深的影響[gydF4y2Ba32gydF4y2Ba].隨著氣體流量的增加,侵徹深度有減小的趨勢。在相同的氣體流量下,與空氣相比,滲透深度變化不大。而隨著氣體流量的增加,焊縫的寬度有變大的趨勢。gydF4y2Ba

水流量一定時,熔深和焊縫寬度隨氣體流量的變化[gydF4y2Ba32gydF4y2Ba]gydF4y2Ba

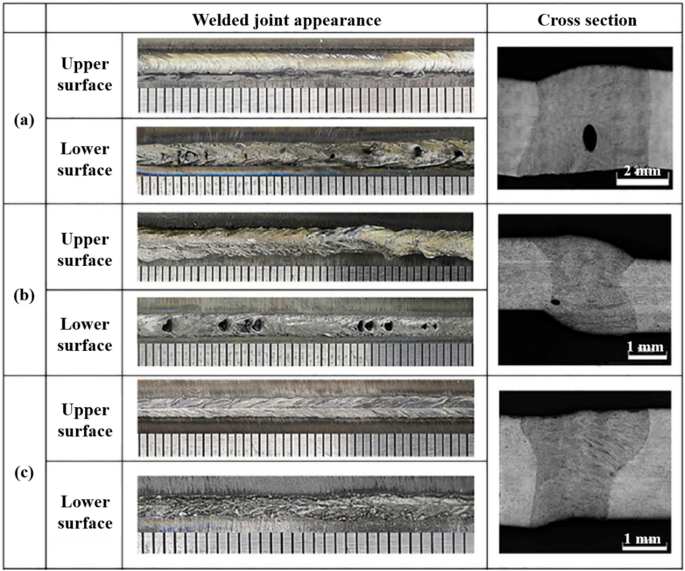

2017 - 2020年,中國哈爾濱工業大學報告水下激光焊接研究[gydF4y2Ba5gydF4y2Ba,gydF4y2Ba20.gydF4y2Ba,gydF4y2Ba24gydF4y2Ba].2017年,郭等。[gydF4y2Ba24gydF4y2Ba]研究了水深(0 ~ 8 mm)對水下光纖激光焊接304不鏽鋼焊接工藝和焊接質量的影響。可以觀察到,當激光焊接區水層厚度小於3 mm時,水對ULBW的影響較小。他們聲稱可能沒有必要將焊接區周圍的水完全排幹。而當激光焊接區水層厚度大於7 mm時,水對激光束產生了較強的阻礙作用。2018年,郭等人。[gydF4y2Ba20.gydF4y2Ba]報道了用雙層氣幕噴嘴對304不鏽鋼進行ULBW處理的結果。他們重點研究了120毫米水深下氣體速率和屏蔽條件之間的關係。在優化的工藝參數下,製備出了無氣孔的高質量對接接頭。ULBW焊接接頭的衝擊韌性和抗拉強度與空氣焊接接頭基本相同。焊接速度對對接接頭宏觀截麵和焊接接頭外觀的影響如圖所示gydF4y2Ba12gydF4y2Ba.從圖中可以看出gydF4y2Ba12gydF4y2Ba所有測試的焊接速度都能達到完全焊透。當焊接速度為1.0 m/min時,未檢測到焊接氣孔和裂紋。2020年,Guo等人。[gydF4y2Ba40gydF4y2Ba]報道了水下激光焊接深度為60 mm的Ti-6Al-4V鈦合金的組織和性能。采用雙麵氣體保護噴嘴進行水下激光焊接。通過對焊縫質量的分析,優化了離焦距離和熱輸入。他們表示,當激光束聚焦在上表麵時,可以獲得優異的衝擊韌性和拉伸強度。ULBW焊接接頭的抗拉強度和衝擊韌性約為空氣激光束焊接接頭的90%。gydF4y2Ba

304不鏽鋼在不同焊接速度下的焊接接頭外觀及對接接頭截麵:(gydF4y2Ba一個gydF4y2Ba) 0.6米/分鍾,(gydF4y2BabgydF4y2Ba) 0.8米/分鍾,(gydF4y2BacgydF4y2Ba) 1.0米/分鍾[gydF4y2Ba20.gydF4y2Ba]gydF4y2Ba

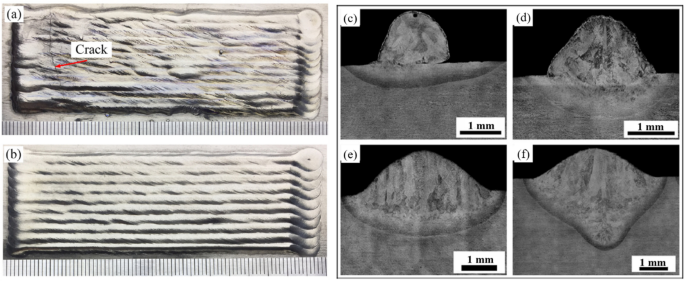

在2020年和2021年,Fu等。[gydF4y2Ba41gydF4y2Ba,gydF4y2Ba42gydF4y2Ba,gydF4y2Ba43gydF4y2Ba]報道了在60 mm水深下采用線基水下激光熔覆技術製備Ti-6Al-4V合金。數字gydF4y2Ba13gydF4y2Ba(a)、(b)顯示水下和空氣環境下製備的Ti-6Al-4V合金熔覆層[gydF4y2Ba41gydF4y2Ba].熔覆層表麵分布有若幹長裂紋和飛濺物。他們指出,水下激光熔覆過程中水的快速冷卻速率導致了α′含量的增加,以及α組織厚度和晶粒尺寸的減小。此外,Fu等。[gydF4y2Ba42gydF4y2Ba]研究了氣體流速對沉積軌跡幾何特征、包層外觀、微觀結構特征和力學性能的影響。數字gydF4y2Ba13gydF4y2Ba(c) - (f)顯示在水下和空中環境下建造的單軌的橫截麵。當氣體流量增加到20 L/min時(圖2)gydF4y2Ba13gydF4y2Ba(e)),沉積態Ti-6Al-4V界麵和宏觀孔隙消失。結果表明,采用水下激光熔覆技術可以獲得良好的冶金結合。此外,Fu等。[gydF4y2Ba43gydF4y2Ba]報道了用水下激光熔覆技術製備薄壁Ti-6Al-4V鍍層。噴嘴的保護效果是決定沉積外觀的關鍵因素。文獻中詳細研究了Ti-6Al-4V的顯微組織演化和晶粒生長[gydF4y2Ba43gydF4y2Ba].gydF4y2Ba

Ti-6Al-4V線基激光熔覆層gydF4y2Ba一個gydF4y2Ba)水下和(gydF4y2BabgydF4y2Ba)空氣環境[gydF4y2Ba41gydF4y2Ba];水下和空氣環境下單軌Ti-6Al-4V沉積截麵:(gydF4y2BacgydF4y2Ba) 10升/分,(gydF4y2BadgydF4y2Ba) 18升/分,(gydF4y2BaegydF4y2Ba) 20升/分鍾,(gydF4y2BafgydF4y2Ba)空氣環境[gydF4y2Ba42gydF4y2Ba]gydF4y2Ba

2021年,Fu等人[gydF4y2Ba44gydF4y2Ba]報道了在水深為60 mm的水下激光熔覆304不鏽鋼的結果。激光熔覆塗層無氣孔和裂紋。由於水下環境下冷卻速率較高,凝固模式略有變化。數字gydF4y2Ba14gydF4y2Ba介紹了水下激光熔覆技術和空氣激光熔覆技術的熔覆樣品圖。從圖中可以看出gydF4y2Ba14gydF4y2Ba(c)相鄰包層軌道之間存在間隙,包層區表麵不均勻。相比之下,對於空氣激光熔覆塗層(圖gydF4y2Ba14gydF4y2Ba(b)),表麵均勻平整。另外,如圖所示,相鄰包層履帶之間的界麵處不產生間隙gydF4y2Ba14gydF4y2Ba(b)。gydF4y2Ba

橫切麵宏觀形貌:(gydF4y2Ba一個gydF4y2Ba)圖表,(gydF4y2BabgydF4y2Ba)空中激光熔覆塗層,(gydF4y2BacgydF4y2Ba) 304不鏽鋼水下激光熔覆塗層[gydF4y2Ba44gydF4y2Ba]gydF4y2Ba

東南大學開展的水下激光直接金屬沉積研究gydF4y2Ba

ULDMD和DMD熔體內對流、傳導和冶金動力學差異的對比研究gydF4y2Ba

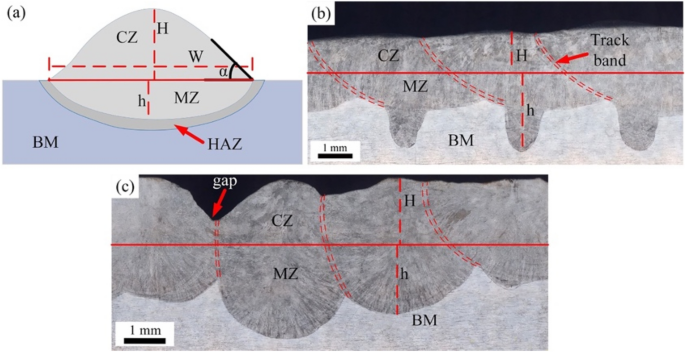

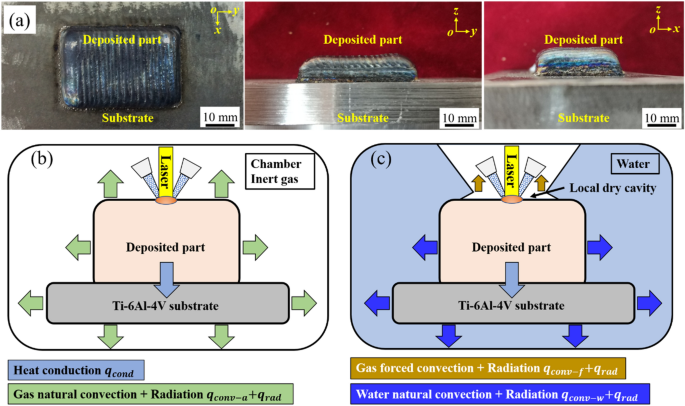

來自中國東南大學的作者團隊已經致力於新技術的發展,即基於粉末投料的水下激光直接金屬沉積(ULDMD)超過五年。自2016年以來,他們開發了三種類型的排水噴嘴[gydF4y2Ba29gydF4y2Ba,gydF4y2Ba45gydF4y2Ba,如圖所示gydF4y2Ba3.gydF4y2Ba(a)、(b)及圖gydF4y2Ba5gydF4y2Ba.2021年,他們報告了對ULDMD在55毫米水深下製備的Ti-6Al-4V塊體的調查[gydF4y2Ba45gydF4y2Ba].數字gydF4y2Ba15gydF4y2Ba(a)為ULDMD Ti-6Al-4V塊體的沉積形貌。與絲送ULDMD相比,粉送ULDMD製備的樣品頂表麵相對光滑(圖gydF4y2Ba13gydF4y2Ba(a))。以往的ULDMD研究報道了ULDMD材料的微觀結構和力學性能[gydF4y2Ba21gydF4y2Ba,gydF4y2Ba39gydF4y2Ba,gydF4y2Ba42gydF4y2Ba,gydF4y2Ba43gydF4y2Ba,gydF4y2Ba44gydF4y2Ba].然而,水下環境如何影響ULDMD過程中熔池內的對流、傳導和冶金動力學尚未闡明,這對ULDMD製備樣品的顯微組織和力學性能具有決定性影響。gydF4y2Ba

(gydF4y2Ba一個gydF4y2BaULDMD Ti-6Al-4V塊體形貌及熱邊界條件(gydF4y2BabgydF4y2Ba)空中DMD及(gydF4y2BacgydF4y2Ba) ULDMD(不同顏色的箭頭代表傳熱方式)[gydF4y2Ba45gydF4y2Ba]gydF4y2Ba

數字gydF4y2Ba15gydF4y2Ba(b), (c)比較空氣激光直接金屬沉積(DMD)和ULDMD沉積Ti-6Al-4V的熱邊界條件[gydF4y2Ba45gydF4y2Ba].水和強迫氣體的存在,由於水和強迫氣體的熱對流係數較大,有助於沉積部分的快速冷卻。結果表明,ULDMD樣品在水下沉積過程中冷卻速度較快,熔池區溫度梯度較大。采用空氣DMD工藝製備的樣品,氣體熱對流係數較小,主要散熱方式為沉積層與Ti-6Al-4V襯底之間的熱傳導。因此,在空氣DMD過程中,沉積部分和襯底的溫度會持續升高。結果表明,熔池區冷卻速率和溫度梯度隨沉積高度的增加而減小。熱曆史的差異導致了熱力學、熱力學、顯微組織演化以及由此產生的力學性能的差異。gydF4y2Ba

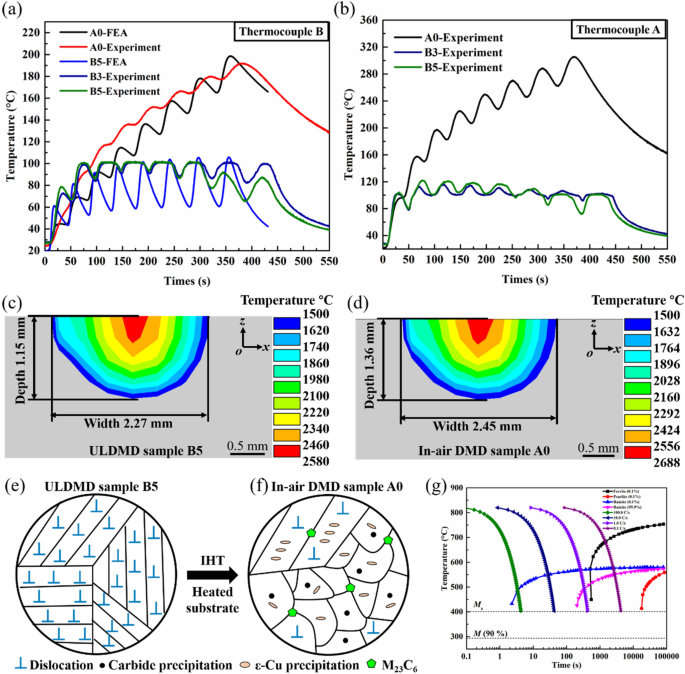

此外,對HSLA-100鋼在20 ~ 150 mm水深下ULDMD和空氣DMD修複時熔池溫度曆史、相變和冶金動力學的差異進行了對比研究[gydF4y2Ba46gydF4y2Ba].數字gydF4y2Ba16gydF4y2Ba(a), (b)為通過實驗和模擬得到的熱電偶不同位置的熱曆史。對於熱電偶B,在整個空氣DMD過程中,襯底溫度不斷升高(最高193°C)。然而,由於水的強製冷卻效應,水下基底和沉積物在每層後都冷卻到100℃以下。這種差異在熱電偶A靠近修複區位置(空氣中最高306℃,水中最高120℃)表現得很明顯,如圖所示gydF4y2Ba16gydF4y2Ba(b)將空氣中DMD引入水下環境時,沉積件在ULDMD過程中的散熱速率顯著增加。數字gydF4y2Ba16gydF4y2Ba(c), (d)表示ULDMD熔池尺寸小於DMD熔池尺寸。ULDMD熔池的峰值溫度(2580℃)低於DMD熔池的峰值溫度(2688℃)。數字gydF4y2Ba16gydF4y2Ba(e), (f)示意圖顯示了HSLA-100鋼在ULDMD和空氣DMD過程中的組織演變。ULDMD工藝的位錯演化、相析出過程以及活化能與沉積態顯微組織的關係與DMD工藝不同。如圖中的CCT圖所示,ULDMD樣品中的柱狀奧氏體在水淬作用下迅速冷卻並轉變為細馬氏體gydF4y2Ba16gydF4y2Ba(g).後續層的冷卻速率也足夠高,以促進板條馬氏體的形成[gydF4y2Ba46gydF4y2Ba].gydF4y2Ba

(gydF4y2Ba一個gydF4y2Ba)在熱電偶B位置(距離梯形槽中心20mm處)通過實驗和模擬得到的熱循環gydF4y2BabgydF4y2Ba)用熱電偶A(距離梯形槽中心10mm)測量的ULDMD和空中DMD過程中熱循環的比較,(gydF4y2BacgydF4y2Ba) ULDMD熔池溫度等高線和(gydF4y2BadgydF4y2Ba) DMD中熔池溫度等高線,(gydF4y2BaegydF4y2Ba) ULDMD及(gydF4y2BafgydF4y2Ba)空中DMD過程及(gydF4y2BaggydF4y2Ba) HSLA-100鋼的CCT圖[gydF4y2Ba46gydF4y2Ba]gydF4y2Ba

ULDMD與空氣DMD製備樣品力學性能的比較gydF4y2Ba

ULDMD樣品及其空氣DMD樣品的綜合力學性能總結如表所示gydF4y2Ba2gydF4y2Ba.316L不鏽鋼在空氣和水(100 mm)環境中修複後的力學性能,屈服強度、極限抗拉強度和延伸率基本相同,如表所示gydF4y2Ba2gydF4y2Ba.然而,在空氣(130±1 J)和水下(140±2 J)環境中修複的316L不鏽鋼在−40℃的衝擊韌性明顯低於襯底(238±2 J)。此外,ULDMD在150 mm水深下修複的HSLA-100樣品的抗拉強度(778 MPa)和衝擊韌性(40±4 J)與空氣DMD修複的樣品(785 MPa和47±4 J)相當[gydF4y2Ba46gydF4y2Ba].而在水深為1 m時,ULDMD修複的HSLA-100鋼(645 MPa, 30±7 J)的力學性能較水深為150 mm時有所下降。原因是在水深1 m處修複的HSLA-100鋼,修複區存在一些氣孔。這些氣孔會降低機械強度。水下製造過程中局部幹燥區域不穩定,導致修複區氣孔形成。gydF4y2Ba

對於Ti-6Al-4V鈦合金,ULDMD修複試樣的極限抗拉強度大於基體[gydF4y2Ba49gydF4y2Ba],如Table所示gydF4y2Ba2gydF4y2Ba.但室溫下的屈服強度、伸長率和衝擊韌性均低於基體。對於ULDMD在55毫米水深下製作的塊樣[gydF4y2Ba45gydF4y2Ba]時,從沉積塊體底部提取的試件具有較高的強度(>900 MPa)和較大的斷裂伸長率(>8%;標準ASTM F1108 [gydF4y2Ba50gydF4y2Ba])。根據上述海洋金屬材料的力學性能,在水下製造過程中成功形成穩定的局部幹燥區域時,ULDMD樣品的強度和延展性與空氣DMD樣品相當。gydF4y2Ba

ULDMD與空氣DMD樣品擴散氫含量的比較gydF4y2Ba

當空氣中焊接/熔覆工藝轉移到水下環境時,易擴散氫引起的冷裂紋風險會增加[gydF4y2Ba52gydF4y2Ba,gydF4y2Ba53gydF4y2Ba].如前所述,水下幹焊是在一個大的幹腔中進行的。由於充氣可以排出腔內的水,可以消除水的不利影響[gydF4y2Ba12gydF4y2Ba].然而,對於水下濕焊和水下局部幹焊/熔覆,熔池周圍的水蒸氣會導致沉積金屬中具有較高的可擴散氫含量。此外,沉積金屬的快速冷卻速率可能會捕獲大量擴散氫[gydF4y2Ba54gydF4y2Ba].氫裂化一般是以下三個因素同時出現[gydF4y2Ba55gydF4y2Ba:(1)給出了接近屈服強度的拉應力;(2)臨界數量的可擴散氫在晶格內擴散;(3)金屬材料的微觀結構容易受到氫裂解的影響。gydF4y2Ba

表格gydF4y2Ba3.gydF4y2Ba綜述了水下激光/弧焊/熔覆工藝製備樣品中可擴散氫的含量。注意,ULDMD製備的樣品氫含量值遠低於國際焊接學會(IIW)對焊接接頭氫含量的標準(< 5 mL/100 g) [gydF4y2Ba38gydF4y2Ba],如Table所示gydF4y2Ba3.gydF4y2Ba.結果表明,形成穩定的局部幹燥區對控製擴散氫含量具有重要意義。沉積金屬中超低水平的可擴散氫含量顯著降低了水下環境中氫脆的風險。相比之下,表gydF4y2Ba3.gydF4y2Ba結果表明,水下自動氣體金屬電弧焊試樣中可擴散氫的含量在5 ~ 21 mL/100 g之間[gydF4y2Ba52gydF4y2Ba],遠遠高於水下激光束焊接,也高於IIW標準。對於濕焊樣品[gydF4y2Ba56gydF4y2Ba,gydF4y2Ba57gydF4y2Ba,gydF4y2Ba58gydF4y2Ba,gydF4y2Ba59gydF4y2Ba]時,擴散氫含量遠高於IIW標準,見表gydF4y2Ba3.gydF4y2Ba.Świerczyńska等。[gydF4y2Ba57gydF4y2Ba]聲稱,通過工藝方法無法將氫含量降低到21 mL/100 g以下。因此,在水下焊接/熔覆過程中使用排水噴嘴是降低氫含量的必要條件。gydF4y2Ba

結論、挑戰和展望gydF4y2Ba

為了擴大水下焊接技術在海洋工程中的應用,許多研究者對水下焊接技術進行了不懈的研究和探索。在本文中,我們對水下激光焊接/熔覆技術作為一種有前途的海洋金屬材料現場修複技術進行了工程綜述。綜述了水下激光焊接/熔覆技術的發展現狀、組織性能、機理及麵臨的挑戰。最後,對水下激光焊接/熔覆的研究方向提出了一些建議。gydF4y2Ba

結論gydF4y2Ba

- (1)gydF4y2Ba

綜述了幾種對水下焊接/包層形成穩定局部幹燥區起決定性作用的排水噴嘴的最新研究進展。對於水下激光焊接,氣體排水法可在淺水深度約3 m內產生穩定的局部幹燥區域,而排水法可將水深延伸至30 m。期望氣水混合排水方式的排水噴嘴在較大水深下能獲得較好的排水質量。gydF4y2Ba

- (2)gydF4y2Ba

綜述了國內外激光材料加工技術及水下激光束焊接或包覆海洋材料的顯微組織-力學性能。當激光焊接/熔覆區水層厚度小於3 mm時,水對ULBW影響較小。但是,當激光焊接/熔覆區水層厚度大於7 mm時,水對激光束有較強的阻礙作用。gydF4y2Ba

- (3)gydF4y2Ba

詳細介紹了作者課題組開發的基於粉末的ULDMD技術。研究了水下環境對ULDMD過程中熔池內對流、傳導和冶金動力學的影響。ULDMD製備的316L不鏽鋼、HSLA-100鋼和Ti-6Al-4V鈦合金的力學性能與空氣DMD相當。gydF4y2Ba

- (4)gydF4y2Ba

對水下濕式電弧焊製備的樣品,其擴散氫含量遠高於國際焊接學會(IIW)規定的焊接接頭氫含量標準(5 mL/100 g)。在局部幹燥地區采用水下激光焊接/熔覆技術焊接/熔覆材料時,建成材料中擴散氫含量遠低於IIW標準。gydF4y2Ba

挑戰gydF4y2Ba

盡管水下激光焊接/熔覆技術具有優勢,但仍存在一些挑戰,可能會限製該技術的應用。要充分發揮該技術在海洋金屬材料修複中的潛力,必須克服這些挑戰。gydF4y2Ba

- (1)gydF4y2Ba

控製幾種抽氣氣體的流量以達到抽氣效果與熔池穩定性之間的平衡是一個難點。此外,不同水深的氣體流動參數也不同,需要建立不同水深的處理數據庫。gydF4y2Ba

- (2)gydF4y2Ba

與水下弧焊技術相比,水下激光焊接/熔覆技術的材料沉積速率相對較低。工藝參數的綜合控製尤為重要。gydF4y2Ba

- (3)gydF4y2Ba

與水下弧焊技術相比,水下激光焊接/熔覆技術的熱輸入小,冷卻速度快。快速的冷卻速率有助於硬化組織的形成。此外,熔池的快速冷卻速率可能限製了易擴散氫的逸出,導致氫致裂紋的產生概率較大。gydF4y2Ba

- (4)gydF4y2Ba

海洋金屬結構通常有不同的形狀。需要修複的損壞表麵通常有各種角度(0-180°)。在大角度進行水下激光焊接/熔覆時,由於重力的影響,熔池的穩定性可能會惡化。gydF4y2Ba

- (5)gydF4y2Ba

水下激光焊接/熔覆工藝具有複雜的固有熱處理、重複的快速加熱-冷卻熱循環和陡峭的溫度梯度等特點。此外,水下激光焊接/熔覆也受到水淬效應的影響。水淬效應將與激光過程的特定熱曆史相耦合,進一步增加了水下激光熔池熱力學和動力學的複雜性。海洋金屬材料的熱過程和相演化的複雜現象學尚未得到詳細的研究。gydF4y2Ba

前景gydF4y2Ba

迄今為止,已經報道了幾項在水下環境中成功製造海洋金屬材料的工作。盡管水下激光焊接/熔覆工藝在海洋金屬材料上已經取得了一些有前景的成果,但仍有一些重要方麵需要進一步研究。在此,我們提出了幾個需要注意的典型特征。gydF4y2Ba

- (1)gydF4y2Ba

根據已公布的數據,水深一般小於200毫米。隨著水深的增加,排水噴嘴的排水性能、激光與材料的相互作用以及熔池在高壓下的吸氫能力等關鍵問題變得非常複雜,需要進行詳細的評估。需要注意的是,當水下環境壓力隨著水深的增加而增加時,應加大對排水噴嘴結構的優化,以提高其排水性能。gydF4y2Ba

- (2)gydF4y2Ba

為了進一步加深對水下激光焊接/熔覆海洋金屬材料工藝-結構-性能關係的基本認識,開展水下激光焊接/熔覆工藝的多物理場計算和理論研究具有重要意義。在高壓條件下,熔池被保護氣體和抽氣包圍時,金屬粉末、激光束與熔池之間的相互作用應引起重視,這決定了沉積材料的可成形性。這些研究有助於理解水下沉積過程中的熱質傳遞、熔池特性、致密化等。gydF4y2Ba

- (3)gydF4y2Ba

優化水下激光加工工藝參數,控製其對深水環境下擴散氫含量、缺陷形成、顯微組織演化、熱力學、熱動力學-動力學反應及相應力學性能的影響是當務之急。這些結果可用於定製自定義的修複海洋金屬材料的力學和物理性能。強調如何降低焊接孔隙率和可擴散氫含量是提高熔敷金屬材料質量的一個值得研究的課題。gydF4y2Ba

- (4)gydF4y2Ba

在線監測水下製造過程中熔池形態、溫度場和光譜信號,將有助於製造缺陷少、組織和力學性能優良的優良修複結構。此外,使用機器學習進行自動缺陷檢測和無損檢測可能是該領域的有用工具。這些研究是保證海洋金屬材料修複性能的可靠依據,對水下激光焊接/熔覆技術在海洋工程中的應用具有重要意義。gydF4y2Ba

參考文獻gydF4y2Ba

C E格拉布斯,T J雷諾茲。水下焊接:在更深的深度追求高質量。gydF4y2Ba焊接雜誌gydF4y2Ba光子學報,1998,77:35-39。gydF4y2Ba

田村M,牧野Y,日野T,等。反應堆部件水下激光熔覆和水下激光密封焊接技術的發展(三)。gydF4y2Ba第16屆國際核工程會議gydF4y2Ba,奧蘭多,2008,1-4。gydF4y2Ba

朱俊林,焦曉東。水下激光焊接在核電站維修中的應用。gydF4y2Ba第二屆機械自動化與控製工程國際會議gydF4y2Ba,呼和浩特,2011,16:2947-2950。gydF4y2Ba

J Labanowski。水下焊接技術的發展。gydF4y2Ba焊接國際gydF4y2Ba, 2011, 25(12): 933-937。gydF4y2Ba

陳宏,郭寧,張曉東,等。水流對水下濕法焊接Q235和E40鋼組織、力學性能和開裂敏感性的影響gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2020, 277: 116435。gydF4y2Ba

Habenicht, J F Santos, P Szelagowski,等。用於水下激光束焊接的噴嘴的研製。gydF4y2Ba海洋力學和北極工程國際會議論文集- omae,材料工程gydF4y2Ba.美國ASME, 1996年。gydF4y2Ba

史勇,孫凱,崔生,等。690mpa級高強鋼水下幹式和局部幹式型腔焊接接頭組織演變及力學性能gydF4y2Ba材料gydF4y2Ba浙江農業學報,2018,11:1-17。gydF4y2Ba

森田I,大木K,山岡H,等。水下激光焊接修複技術研究。gydF4y2Ba世界焊接gydF4y2Ba, 2006, 50(7): 37-41。gydF4y2Ba

王俊,孫啟剛,張生,等。水下焊接電弧氣泡的視覺傳感表征。gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2018, 251: 95-108。gydF4y2Ba

楊青,韓勇,賈春,等。氣泡對水下濕式FCAW中金屬轉移的阻礙作用。gydF4y2Ba製造工藝雜誌gydF4y2Ba, 2019, 45: 682-689。gydF4y2Ba

J Tomkow, J Labanowski, D Fydrych,等。S460N鋼在水環境下焊接的冷開裂。gydF4y2Ba波蘭海事研究gydF4y2Ba浙江農業學報,2018,25:131-136。gydF4y2Ba

孫凱,胡勇,石勇,等。不同水深下高強鋼Q690E水下幹焊金屬組織演變及力學性能gydF4y2Ba波蘭海事研究gydF4y2Ba, 2020, 27: 112-119。gydF4y2Ba

翟勇,楊良,何濤,等。模擬水下局部幹燥ffctig過程中的焊縫形貌和微觀結構。gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2017, 250: 73-80。gydF4y2Ba

G Rogalski, J Labanowski。局部幹腔水下焊接工藝中焊接參數對接頭組織和性能的影響。gydF4y2Ba焊接國際gydF4y2Ba, 2015, 29: 530-537。gydF4y2Ba

胡勇,石勇,孫凱,等。水下局部幹焊DSS金屬在不同模擬水深下的組織演變及力學性能gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2019, 264: 366-376。gydF4y2Ba

狄曉霞,季珊珊,程峰,等。模擬水下局部幹式焊接中冷卻速率對焊縫金屬組織、夾雜物及力學性能的影響gydF4y2Ba材料與設計gydF4y2Ba岩石力學與工程學報,2015,88:505-513。gydF4y2Ba

D Fydrych, G Rogalski。水下局部型腔焊接工藝條件對熔敷金屬中擴散氫含量的影響。gydF4y2Ba焊接國際gydF4y2Ba, 2013, 27: 196-202。gydF4y2Ba

高宏,焦曉東,周春峰,等。核電站水下遙控焊接技術研究。gydF4y2BaProcedia工程gydF4y2Ba, 2011, 15: 4988-4993。gydF4y2Ba

孫國鋒,王誌東,陸勇,等。激光- mig複合焊接NV E690鋼接頭組織和力學性能研究gydF4y2Ba材料與設計gydF4y2Ba, 2017, 127: 297-310。gydF4y2Ba

郭娜,付勇,邢曉霞,等。304不鏽鋼水下局部幹腔激光焊接。gydF4y2Ba材料加工技術雜誌gydF4y2Ba岩石力學與工程學報,2018,26(3):344 - 344。gydF4y2Ba

日野T,田村M,田中Y,等。反應堆部件水下激光熔覆和水下激光密封焊接技術的發展。gydF4y2Ba電力與能源係統雜誌gydF4y2Ba, 2009, 3: 51-59。gydF4y2Ba

李春,朱軍,蔡智,等。水下激光熔覆雙相不鏽鋼塗層在水下激光重熔處理後的組織和耐蝕性。gydF4y2Ba材料gydF4y2Ba, 2021, 14: 4965。gydF4y2Ba

劉超,郭寧,程青,等。水下環境下鋁合金薄壁管激光熔覆層的原位形成。gydF4y2Ba材料gydF4y2Ba, 2021, 14: 4729。gydF4y2Ba

郭寧,邢曉霞,趙宏,等。水下光纖激光焊接中水深對焊縫質量和焊接工藝的影響。gydF4y2Ba材料與設計gydF4y2Ba岩石力學與工程學報,2017,115:112-120。gydF4y2Ba

香農,沃森,迪恩斯。水下激光焊接鋼的研究。gydF4y2Ba激光應用雜誌gydF4y2Ba, 1994, 6(4): 223-229。gydF4y2Ba

馮x,崔x,鄭偉,等。應用鋅保護層和鈦添加劑對水下激光熔覆鎳鋁青銅的性能研究。gydF4y2Ba材料加工技術雜誌gydF4y2Ba地球科學,2019,26(4):544-550。gydF4y2Ba

小島T,大垣K,土屋K,等。大功率YAG激光水下焊接技術的發展。gydF4y2BaIshikawajima-Harima Giho,gydF4y2Ba1997, 37: 303-308。gydF4y2Ba

田村M,河野S,庫野W。反應堆部件水下激光熔覆和水下激光密封焊接技術的發展(二)。gydF4y2Ba第十四屆國際核工程會議gydF4y2Ba邁阿密,2006年。gydF4y2Ba

張生,王震,閆勇,等。排水罩的數值模擬與創新結構。gydF4y2Ba第37屆ASME海洋、近海和北極工程國際會議gydF4y2Ba,馬德裏,2018年。gydF4y2Ba

王玲,謝峰,馮勇,等。水下機器人修複焊接的創新方法和數據庫:技術說明。gydF4y2BaISIJ國際gydF4y2Ba岩石力學與工程學報,2017,57:203-205。gydF4y2Ba

Yamashita, T Kawano, K Mann。采用4kw連續YAG激光進行水下激光焊接。gydF4y2Ba核科學與技術雜誌gydF4y2Ba, 2001, 38: 891-895。gydF4y2Ba

張欣,阿田娥,邵野生,等。Nd:YAG水下激光焊接中局部幹腔屏蔽條件對焊縫質量的影響gydF4y2Ba材料加工技術雜誌gydF4y2Ba岩石力學與工程學報,2006,34(4):344 - 344。gydF4y2Ba

I Chida, N Mukai, W河野。核動力反應堆應力腐蝕裂紋維護用多功能激光焊接頭的研製。gydF4y2Baicone17 - 75138gydF4y2Ba,布魯塞爾,2009年。gydF4y2Ba

尤達M,田村M,福田T等。核反應堆水下激光束焊接技術。gydF4y2Ba第20屆國際核工程會議和ASME 2012動力會議gydF4y2Ba,阿納海姆,2012,1-5。gydF4y2Ba

M康宏,M康宏,H直哉,等。yag激光修複焊接機器人在水下環境下角槽焊接技術的應用。gydF4y2Ba第十二屆國際核工程會議gydF4y2Ba阿靈頓,2004年。gydF4y2Ba

衝花H,岩田K,三和Y。水下環境核設施遙控巡檢機器人。gydF4y2Ba第十七屆國際核工程會議gydF4y2Ba,布魯塞爾,2009年。gydF4y2Ba

Y Masaki, M Naruhiko, O Makoto,等。基於激光的反應堆部件維修技術。gydF4y2Ba第十二屆國際核工程會議gydF4y2Ba,阿靈頓,2004,1-8。gydF4y2Ba

R Bucurel, G Hlifka。激光焊接工藝自動化水下維修。gydF4y2Ba焊接雜誌gydF4y2Ba岩石力學與工程學報,2010,89:47-49。gydF4y2Ba

張欣,陳瑋,蘆田娥,等。Nd:YAG水下激光焊接焊縫質量與激光發射的關係gydF4y2Ba工程光學與激光“,gydF4y2Ba岩石力學與工程學報,2004,41:717-730。gydF4y2Ba

付勇,郭寧,朱波,等。TC4鈦合金水下激光焊接組織與性能gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2020, 275: 116372。gydF4y2Ba

付勇,郭寧,程強,等。水下環境下Ti-6Al-4V鈦合金激光熔覆層的原位形成gydF4y2Ba工程光學與激光“,gydF4y2Ba, 2020, 131: 106104。gydF4y2Ba

付勇,郭寧,周麗,等。水下送絲激光沉積Ti-6Al-4V鈦合金。gydF4y2Ba材料與設計gydF4y2Ba, 2020, 186: 108284。gydF4y2Ba

付勇,郭寧,王光,等。激光金屬沉積水下增材製造Ti-6Al-4V合金:成形性、晶粒生長和組織演化gydF4y2Ba材料與設計gydF4y2Ba, 2021, 197: 109196。gydF4y2Ba

付勇,郭寧,周成,等。水環境下304不鏽鋼原位激光熔覆塗層的研究。gydF4y2Ba材料加工技術雜誌gydF4y2Ba, 2021, 289: 116949。gydF4y2Ba

王誌東,孫國富,陸勇,等。采用加粉水下激光沉積技術製備了具有分級組織和優良性能的高性能Ti-6Al-4V合金。gydF4y2Ba表麵和塗層技術gydF4y2Ba, 2021, 408: 126778。gydF4y2Ba

王誌東,孫國鋒,陳明哲,等。水下激光定向能量沉積技術在高性能HSLA-100鋼現場修複中的應用研究gydF4y2Ba加法製造gydF4y2Ba, 2021, 101884。gydF4y2Ba

孫國鋒,沈曉濤,王誌東,等。激光金屬沉積修複316L不鏽鋼:補粉成分對顯微組織和力學性能的影響gydF4y2Ba光學與激光技術gydF4y2Ba浙江農業學報,2019,109:71-83。gydF4y2Ba

孫國鋒,姚生,王誌東,等。激光金屬沉積修複HSLA-100鋼的組織和力學性能gydF4y2Ba表麵和塗層技術gydF4y2Ba岩石力學與工程學報,2021,39(3):344 - 344。gydF4y2Ba

王誌東,楊凱,陳明哲,等。粉末吹蝕水下定向能沉積修複Ti-6Al-4V的顯微組織和力學性能研究gydF4y2Ba材料科學與工程gydF4y2Ba, 202,831: 142186。gydF4y2Ba

ASTM國際,外科植入物用鈦-6鋁-4釩合金鑄件標準規範(UNS R56406), F 1108-04: ASTM國際2004。gydF4y2Ba

航空航天。鈦合金棒材,金屬絲,鍛件,環,和拉伸形狀6Al-4V退火。gydF4y2Ba航空航天材料規範gydF4y2Ba岩石力學與工程學報,2007,429(2):344 - 344。gydF4y2Ba

J Labanowski, D Fydrych, G Rogalski。水下焊接-綜述gydF4y2Ba材料科學進展gydF4y2Ba, 2008, 8: 11-22。gydF4y2Ba

柯利特,沃爾夫,麥爾,等。水下濕式焊接中擴散氫含量分析標準DIN EN ISO 3690的適用性。gydF4y2Ba材料gydF4y2Ba, 2020, 13: 1-17。gydF4y2Ba

魏鵬,李華,劉傑,等。研究了水環境對16Mn/304L異種焊接接頭組織特征、成分異質性和顯微硬度分布的影響。gydF4y2Ba製造工藝雜誌gydF4y2Ba, 2020, 56: 417-427。gydF4y2Ba

J C利波爾德。焊接冶金學與焊接性。gydF4y2BaJohn Wiley Sons:霍博肯gydF4y2Ba,美國新澤西州,2014年。gydF4y2Ba

D Fydrych, G Rogalski。屏蔽電極濕焊條件對沉積金屬中擴散氫含量的影響。gydF4y2Ba焊接國際gydF4y2Ba, 2011, 25: 166-171。gydF4y2Ba

A Świerczyńska, D Fydrych, G Rogalski。水下濕式自保護藥芯弧焊中的擴散氫管理。gydF4y2Ba國際氫能雜誌gydF4y2Ba浙江農業學報,2017,42:24532-24540。gydF4y2Ba

陳華,郭寧,徐凱,等。水下濕式焊接中超聲強化熔體脫氣除氫的現場觀察。gydF4y2Ba材料與設計gydF4y2Ba, 2020, 188: 108482。gydF4y2Ba

陳華,郭寧,劉春,等。利用原位x射線成像方法研究靜水壓力對濕式焊接接頭中可擴散氫含量的影響。gydF4y2Ba國際氫能雜誌gydF4y2Ba岩石力學與工程學報,2020,45:10219-10226。gydF4y2Ba

航空航天。鈦合金,板材,帶材,板材6Al-4V退火。gydF4y2BaAMS 4911L:航空航天材料規範gydF4y2Ba2007.gydF4y2Ba

確認gydF4y2Ba

不適用。gydF4y2Ba

資金gydF4y2Ba

國家基礎科學研究項目(批準號;JCKY2017110B001)、江蘇省研究生科研實踐創新計劃項目(批準號:jky2017110b001);KYCX20_0080)。gydF4y2Ba

作者信息gydF4y2Ba

從屬關係gydF4y2Ba

貢獻gydF4y2Ba

GS負責研究項目和整個試驗,審核現有研究成果並撰寫稿件。ZW進行了一些文獻綜述、策略編製和案例研究的執行。YL提出了文章的大綱。MC和KY幫忙檢查了手稿。ZN幫忙修改了手稿。所有作者都閱讀並批準了最終的手稿。gydF4y2Ba

作者的信息gydF4y2Ba

孫桂芳,1982年生,現任北京大學教授、博士生導師gydF4y2Ba東南大學機械工程學院,中國gydF4y2Ba.主要研究方向包括激光增材製造、水下激光直接金屬沉積和激光表麵合金化。gydF4y2Ba

王占東,1993年生,現任南京理工大學博士研究生gydF4y2Ba東南大學機械工程學院,中國gydF4y2Ba.gydF4y2Ba

陸毅,1988年出生,獲機械工程博士學位gydF4y2Ba東南大學,中國gydF4y2Ba在2020年。gydF4y2Ba

陳明誌,1995年生,現任北京大學博士研究生gydF4y2Ba東南大學機械工程學院“,gydF4y2Ba,gydF4y2Ba中國gydF4y2Ba.gydF4y2Ba

楊坤,1994年出生,現任北京大學博士研究生gydF4y2Ba東南大學機械工程學院,中國gydF4y2Ba.gydF4y2Ba

倪中華,1967年生,現任北京大學教授、博士生導師gydF4y2Ba東南大學機械工程學院“,gydF4y2Ba,gydF4y2Ba中國gydF4y2Ba.主要研究方向為先進製造技術、微納米生物醫學儀器的設計與製造。gydF4y2Ba

相應的作者gydF4y2Ba

道德聲明gydF4y2Ba

相互競爭的利益gydF4y2Ba

作者聲明沒有相互競爭的經濟利益。gydF4y2Ba

權利和權限gydF4y2Ba

開放獲取gydF4y2Ba本文遵循知識共享署名4.0國際許可協議,允許以任何媒介或格式使用、分享、改編、分發和複製,隻要您對原作者和來源給予適當的署名,提供知識共享許可協議的鏈接,並注明是否有更改。本文中的圖像或其他第三方材料包含在文章的創作共用許可協議中,除非在材料的信用額度中另有說明。如果材料未包含在文章的創作共用許可協議中,並且您的預期使用不被法定法規所允許或超出了允許的使用範圍,您將需要直接獲得版權所有者的許可。如欲查看本牌照的副本,請瀏覽gydF4y2Bahttp://creativecommons.org/licenses/by/4.0/gydF4y2Ba.gydF4y2Ba

關於本文gydF4y2Ba

引用本文gydF4y2Ba

孫國強,王誌強,陸勇。gydF4y2Baet al。gydF4y2Ba船用金屬材料水下激光焊接/熔覆高性能修複研究進展。gydF4y2Ba下巴。j .機械工程。Eng。gydF4y2Ba35歲,gydF4y2Ba5(2022)。https://doi.org/10.1186/s10033-021-00674-0gydF4y2Ba

收到了gydF4y2Ba:gydF4y2Ba

修改後的gydF4y2Ba:gydF4y2Ba

接受gydF4y2Ba:gydF4y2Ba

發表gydF4y2Ba:gydF4y2Ba

DOIgydF4y2Ba:gydF4y2Bahttps://doi.org/10.1186/s10033-021-00674-0gydF4y2Ba

關鍵字gydF4y2Ba

- 水下激光焊接gydF4y2Ba

- 水下激光直接金屬沉積gydF4y2Ba

- 排水噴嘴gydF4y2Ba

- 船用金屬材料gydF4y2Ba

- 機械性能gydF4y2Ba

- 擴散氫gydF4y2Ba